在先进陶瓷领域,氧化铝(Al2O3)无疑是应用最广泛、研究最深入的材料之一。然而,对于一线工程师和研发人员来说,氧化铝陶瓷并非一个单一的概念,而是一个庞大且精密的性能矩阵。从99%到99.9%的纯度差异,再到仅占百分之零点几的微量添加剂,其力学、电学、热学及化学稳定性都可能呈现出巨大的分野。

那么,面对纷繁复杂的牌号、标准和改性路径,如何精准洞察并选择出最能满足特定工况需求的氧化铝陶瓷?这不仅是材料选型的问题,更是决定产品最终性能与可靠性的关键。本文将深入剖析氧化铝陶瓷的性能数据,从国家标准到企业实践,再到添加剂改性的核心逻辑,为您构建一个清晰的性能评估框架。

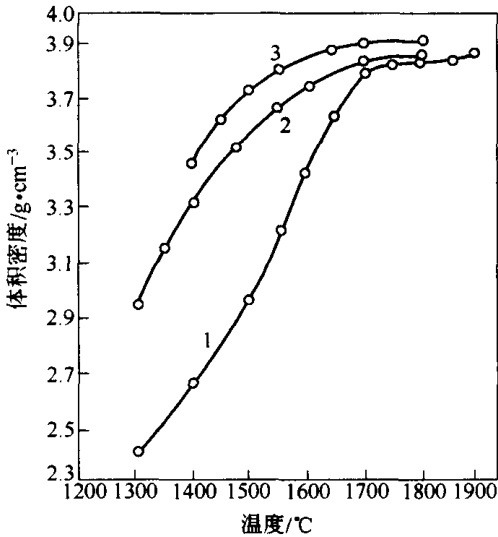

图:Al2O3的热压特性。曲线1:1250°C煅烧的工业氧化铝;曲线2:由1000°C加热铵铝钒所得的氧化铝,加压10min;曲线3:与材料2相同,加压30min。

任何材料的评估都始于标准。标准不仅是质量的门槛,更是理解材料应用方向的蓝图。国内的GB5593-1985标准为我们提供了基础的分类视角。

表1:氧化铝陶瓷国家标准 (GB5593-1985) 关键指标

| 制品性能 | A-99 (99%铝瓷) | A-99.5 (透明瓷) | A-多孔 (多孔瓷) |

|---|---|---|---|

| 体积密度 / g/cm3 | >3.70 | >3.75 | 2.0~2.5 |

| 抗折强度 / MPa | 300 | 300 | 30 |

| 线膨胀系数 / (20-500°C) | (6.5~8)×10-6 | (6.5~8)×10-6 | (6.5~7.5)×10-6 |

| 介电常数 (10GHz, 20°C) | <2.5×10-4 | <1.5×10-4 | <4×10-4 |

| 电阻率 / Ω·cm (500°C) | >109 | >1010 | >1010 (300°C) |

| 显气孔率 / % | <1 | <1 | 15~30 |

| 典型应用 | 管壳、电路基片 | 集成电路基片、输出窗片 | 管内绝缘件、过滤材料 |

从这张表中,我们可以清晰地看到不同牌号的核心差异:

除了国家标准,各大生产企业的内部标准则更能反映其特定工艺和应用方向的细节。例如,通过添加不同元素进行改性,以满足更苛刻的工况。

表2:某企业氧化铝浇注制品理化指标对比

| 性能 | 牌号 | 纯氧化铝 (GA) | 含钛氧化铝 (AT) | 含钛颗粒浇注 (ATK) | 含镁氧化铝 (GAM) |

|---|---|---|---|---|---|

| 化学成分 w/% | Al2O3 | ≥98.5 | ≥98 | ≥97.5 | ≥98 |

| TiO2 | — | 0.4-0.6 | 0.4-0.6 | — | |

| MgO | ≤0.5 | — | — | ≤0.5 | |

| 物理性能 | 体积密度 / g/cm3 | ≥3.80 | ≥3.75 | ≥3.4 | ≥3.75 |

| 显气孔率 / % | ≤0.5 | ≤0.5 | ≤8 | ≤0.5 |

这里的关键信息在于,通过引入TiO2或MgO等添加剂,可以在保持高纯度Al2O3主体的情况下,对材料的烧结性能和最终显微结构进行微调,从而优化特定性能。

如果说Al2O3的纯度决定了材料性能的基准线,那么微量添加剂的引入,则是在此基础上的精雕细琢。它们如同“催化剂”,深刻影响着烧结过程中的晶粒生长、气孔排除和相界结构,最终在宏观性能上产生显著差异。

二氧化硅(SiO2)是氧化铝陶瓷中最常见的杂质之一。它的影响非常微妙,微量存在时可能有利于液相烧结,但含量稍高则会严重劣化材料性能。

表3:SiO2含量对刚玉制品性能的影响

| SiO2含量 / % | 体积密度 / g/cm3 | 介电损耗 (tanδ) | 抗折强度 / MPa |

|---|---|---|---|

| 0.28 | 3.81 | 3.2×10-4 | 317.5 |

| 0.76 | 3.75 | 4.2×10-4 | 317.6 |

| 1.02 | 3.71 | 10.1×10-4 | 300.0 |

| 2.01 | 3.55 | 18.6×10-4 | 267.5 |

数据清晰地揭示了一个趋势:当SiO2含量从0.28%增加到2.01%时,体积密度和抗折强度均出现明显下降,而介电损耗则急剧增大。这是因为过量的SiO2在晶界处形成低熔点的玻璃相,损害了材料的致密性和高温力学性能,并增加了电损耗。因此,对于高性能、高频绝缘应用,严格控制SiO2含量至关重要。

氧化镁(MgO)是氧化铝陶瓷中最为经典和重要的添加剂之一。它的核心作用是抑制晶粒的异常长大,促进均匀细晶结构的形成,从而显著提高材料的致密度和硬度。

表4:MgO添加量对制品洛氏硬度的影响 (不同烧结温度)

| MgO 添加量 / % | 1600°C | 1710°C | 1750°C | 1800°C |

|---|---|---|---|---|

| 0.0 | 90 | 92 | 80 | 75.5 |

| 0.25 | 82 | 94 | 94.5 | 94.5 |

| 0.4 | 77 | 95 | 95 | 95 |

| 0.6 | 76 | 93 | 94 | 94 |

不添加MgO时,材料在高温下硬度反而下降,这正是晶粒异常长大导致性能劣化的典型表现。而加入仅0.25%-0.4%的MgO后,在1710°C以上的高温区,材料的硬度得到大幅提升并保持稳定。这就是MgO作为烧结助剂的价值——它优化了烧结路径,获得了更优异的最终性能。

氧化铬(Cr2O3)与Al2O3形成固溶体,可以提高材料的硬度和耐磨性,形成所谓的“铬刚玉”。其影响机制比MgO更为复杂。

表5:Cr2O3添加量对制品性能的影响 (不同烧结温度)

| 性能 | 添加量 / % | 1600°C | 1710°C | 1750°C | 1800°C |

|---|---|---|---|---|---|

| 体积密度 / g/cm3 | 0.5 | 3.56 | 3.90 | 3.72 | 3.74 |

| 洛氏硬度 | 0.5 | 89 | 89 | 90 | 86 |

更有趣的是将多种添加剂进行复合,利用它们之间的协同效应。例如,将Cr2O3、TiO2和MgO复合添加,可以在更低的烧结温度下实现高致密化和高硬度,这是单一添加剂难以达成的效果。

精确表征这些微量添加剂对烧结行为和最终性能的细微影响,需要高精度的分析手段和严谨的实验设计。这不仅是研发阶段的挑战,更是产品质量控制的关键环节。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

对于许多应用,如耐火材料、发动机部件、高温传感器等,氧化铝陶瓷在高温下的性能表现才是真正的考验。

表6:氧化铝陶瓷的高温强度变化

| 温度 / °C | 耐压强度 / MPa | 抗折强度 / MPa | 弹性模量 / MPa |

|---|---|---|---|

| 20 | 3000 | 265 | 3.82×105 |

| 800 | 1300 | 240 | 3.45×105 |

| 1000 | 900 | 238 | 3.22×105 |

| 1200 | 500 | 130 | 3.75×104 |

| 1400 | 250 | 30 | 2.05×104 |

| 1600 | 50 | — | — |

数据显示,即使是高性能的氧化铝陶瓷,其力学性能在超过1000°C后也会开始显著下降。特别是在1200°C以上,强度和模量出现“断崖式”下跌。这主要是由于晶界软化、位错运动加剧以及微裂纹的扩展所致。因此,在进行高温结构件设计时,不能简单套用常温下的性能数据,必须基于实际工作温度下的力学性能进行严格的校核与评估。

最终,所有的性能指标都要服务于具体的应用场景。

研磨介质球:这类产品的核心诉求是高硬度、高密度和高耐磨性,以保证研磨效率和减少自身磨损对被研磨物料的污染。因此,其Al2O3含量通常高达95%以上,体积密度≥3.65 g/cm3,莫氏硬度达到9。

透明氧化铝陶瓷:作为一种尖端材料,它对性能的要求近乎苛刻。除了高达99.9%的化学纯度,还需要通过特殊的工艺(如热压、真空烧结)实现接近理论密度(3.98 g/cm3)的完全致密化,消除所有可能导致光散射的气孔和第二相。其结果是获得了兼具优异机械性能、电绝缘性和光学透过性的独特材料。

表7:透明氧化铝陶瓷典型性能指标

| 性能类别 | 项目 | 指标 |

|---|---|---|

| 物理性能 | 结构 | α-Al2O3, 多晶 |

| 真密度 / g/cm3 | 3.98 | |

| 机械性能 | 熔点 / °C | 2040 |

| 抗折强度 / MPa | 372.4 (室温) | |

| 电性能 | 介电常数 (9.9 GHz) | 0.000025 |

| 击穿电压 / kV/mm | 30~38 |

从普通的陶瓷零件到高科技的透明窗口,氧化铝陶瓷通过成分的精细调控和工艺的不断革新,展现了其作为“万能”工程材料的巨大潜力。理解其性能背后的数据逻辑,是每一位材料工程师和产品设计师的必修课。而验证这些数据,确保每一批产品的性能都符合设计预期,则离不开系统、可靠的质量控制与检测体系。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价