在严苛的高温工业环境中,铝炭质耐火材料的服役寿命,其终点往往不是渐进的磨损,而是一次突发的、由热应力引发的灾难性开裂。如何提升材料的热稳定性,抑制裂纹的萌生与扩展,是延长其使用寿命、保障生产安全的核心技术难题。最直接的思路,便是从降低材料自身的线膨胀系数入手。

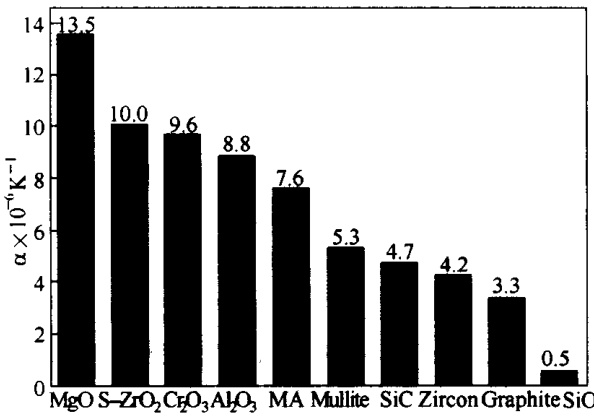

图13-11 常用耐火材料原料的线膨胀系数

审视常用耐火原料的热膨胀特性,碳素材料无疑是其中的佼佼者,其极低的线膨胀系数使其成为理想的改性组分。通过在配料中提高碳含量,确实能有效降低整体的膨胀,从而增强抗热震性。然而,这一策略也带来了一个致命的弱点:随着碳含量增加,材料在高温含氧气氛下的氧化风险急剧增大。一旦碳被氧化,材料的致密结构被破坏,其赖以为生的抗钢水冲刷和抗熔渣侵蚀能力便会迅速劣化。

另一条路径是引入低膨胀的氧化物。例如,莫来石的膨胀系数显著低于刚玉,在配方中加入莫来石,同样可以改善材料的抗热震性能。但问题在于,莫来石的引入必然导致体系中SiO2含量的上升。对于需要在碱性熔渣环境中服役的铝炭材料而言,增加酸性的SiO2成分,无异于削弱其抗侵蚀能力的根基。

那么,是否存在一种既能提升抗热震性,又不损害抗渣性的“两全其美”的方案?

研究者们曾将目光投向锆英石和碳化硅(SiC)。这两种材料确实都能在一定程度上提高铝炭砖的抗热震性。但深入分析其在实际使用中的演变,会发现它们同样陷入了相似的困境。锆英石(ZrSiO4)的加入会引入SiO2;而碳化硅虽然能提升材料的抗氧化性,可一旦自身被氧化,生成的也同样是SiO2。最终,这些新增的SiO2都将成为侵蚀反应的薄弱环节,损害材料的长期稳定性。

经过反复探索与权衡,业界发现,在配料中引入锆莫来石或AZTS(Al2O3–ZrO2–TiO2–SiO2)复合材料,是当前提高铝炭质耐火材料抗热震性的最有效策略之一。有时为了进一步强化抗渣性,还会额外添加脱硅锆。

锆莫来石的引入之所以能打破僵局,源于其双重协同效应。一方面,它保留了莫来石对降低热膨胀的基础贡献;另一方面,它引入了更为关键的组分——ZrO2。

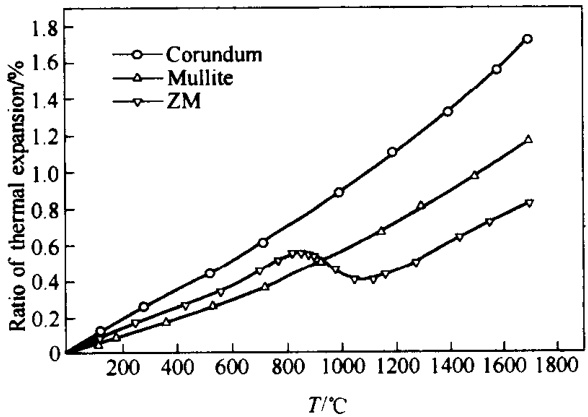

ZrO2的神奇之处在于其独特的相变行为。在常温下,它以单斜晶相(m-ZrO2)存在。当温度上升至1000~1200°C区间时,它会转变为四方晶相(t-ZrO2),这一过程伴随着高达7%~9%的显著体积收缩。

图13-12 有关材料的热膨胀率

这种在升温过程中的“自我收缩”,恰好抵消了材料基体的部分热膨胀,从而使得含有ZrO2的铝炭材料在高温下表现出极低的总膨胀率和卓越的抗热震性。更重要的是,ZrO2本身还是一种抗侵蚀性能优异的材料。因此,含锆莫来石的铝炭耐火材料,其综合性能远超单纯添加莫来石或传统铝炭材料。

精确控制这些添加剂的种类、比例、相态分布,以及最终产品的微观结构,是实现预期性能的关键。这需要超越常规生产质检的深度分析与表征,对材料的化学成分、物相构成、显微结构和高温力学行为进行全面评估。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

以下为几类典型铝炭质耐火材料的理化性能指标,展示了不同配方体系下的性能差异。

表1:烧成铝锆炭滑板理化指标

| 化学组成 (%) | Al2O3 | ZrO2 | F.C | 显气孔率 (%) | 体积密度 (g/cm3) | 耐压强度 (MPa) | 荷重软化温度 (T2, °C) |

|---|---|---|---|---|---|---|---|

| 牌号A | 70 | 6 | 7 | ≤10 | ≥3.03 | ≥118 | ≥1700 |

| 牌号B | 65 | 5 | 7 | ≤10 | ≥2.90 | ≥100 | ≥1700 |

| 牌号C | 75 | 7 | 7 | ≤10 | ≥3.05 | ≥120 | ≥1700 |

| 牌号D | 62 | 6 | 8 | ≤8 | ≥2.90 | ≥120 | ≥1700 |

| 应用 | /- | /- | /- | /multicolumn{5}{l | }{大型钢包、中间包,具备良好的耐冲刷及热稳定性} |

表2:不同用途铝炭质耐火材料理化指标

| 性能项目 | 烧成铝炭滑板A | 烧成铝炭滑板B | 整体塞棒 | 长水口 |

|---|---|---|---|---|

| 化学组成 (%) | ||||

| Al2O3 | 67 | 71 | 60 | 46 |

| F.C | 7 | 7 | 28 | 32 |

| 物理性能 | ||||

| 显气孔率 (%) | ≤8 | ≤8 | ≤13 | ≤16 |

| 体积密度 (g/cm3) | ≥2.7 | ≥2.8 | ≥2.6 | ≥2.7 |

| 耐压强度 (MPa) | ≥79 | ≥89 | ≥25 | ≥27 |

| 高温抗折强度 (1400°C, 0.5h, MPa) | 8 | 9 | - | - |

| 常温抗折强度 (MPa) | - | - | ≥8 | ≥9.2 |

| 抗热震性 (水冷, 次) | - | - | ≥10 | ≥10 |

| 使用部位 | 50t以上钢包连铸 | 50t以上钢包连铸 | 钢包 | 钢包/中间包 |

表3:铝炭浸入式水口典型成分与性能

| 项目 | A (标准) | B (高耐蚀) | C (喷吹用) | D (渣线标准) | E (渣线高耐蚀) |

|---|---|---|---|---|---|

| 化学组成 (%) | |||||

| Al2O3 | 47 | 58 | 50 | 75 | 78 |

| ZrO2 | - | 2 | 1 | 1 | 1 |

| F.C + SiC | 28 | 38 | 24 | 21 | 18 |

| SiO2 | 23 | 1 | 23 | 1 | 1 |

| 物理性能 | |||||

| 显气孔率 (%) | 15 | 15 | 16 | 15 | 16 |

| 体积密度 (g/cm3) | 2.35 | 2.50 | 2.40 | 3.65 | 3.75 |

| 抗折强度 (MPa) | 9.3 | 8.8 | 5.9 | 8.3 | 6.9 |

| 应用部位 | 主体 | 主体 | 内狭缝 | 保护渣线 | 保护渣线 |

注:上表数据根据原文OCR结果整理修复,旨在展示不同配方设计思路,具体数值仅供参考。

从这些数据可以看出,通过对Al2O3、C、ZrO2、SiC等关键组分的精细调控,可以开发出满足不同工位(如滑板、塞棒、水口渣线)特定需求的铝炭质产品,实现性能的高度定制化。而这一切优化的前提,是对材料性能的精准把握和深刻理解。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价