在现代炼钢的严苛环境中,每一炉钢水的顺畅流转,都依赖于一套功能强大的耐火材料系统。而铝炭质材料,尤其是作为“钢水阀门”的滑板砖和连铸三大件,正是这套系统的核心支柱。但要打造出真正可靠的铝炭质部件,挑战远不止选择高纯原料那么简单,它是一场关乎成本、性能与工艺极限的精妙博弈。

对于需要经受长时间、高温钢水冲刷的耐火材料,提升其Al2O3含量、同时压低SiO2含量,是提升其服役性能的基础逻辑。高纯的电熔刚玉、烧结刚玉或板状刚玉,无疑是理想的骨料选择。然而,它们的硬度和高昂价格,直接导致了下游Al2O3-C滑板砖的加工成本激增,磨平成了一道难题。

这里的决策点就出现了。结合国内资源禀赋,一种更具经济效益的策略浮出水面:采用特级或一级优质矾土熟料作为颗粒骨料,同时搭配高纯的刚玉细粉。这种组合拳的精妙之处在于,它既保证了材料基质中Al2O3的高含量,又通过矾土的引入,巧妙地优化了材料的抗热震性与耐侵蚀性,在实际应用中取得了非常理想的效果。

因此,在铝炭砖的配料体系中,颗粒料的选择范围涵盖了从顶级的烧结/电熔刚玉到优质矾土熟料;而细粉则以刚玉粉为主,或辅以电熔/烧结合成莫来石,甚至合成锆莫来石细粉,以实现性能的精细调控。

如果说氧化铝骨料构筑了材料的“身躯”,那么碳的加入,则为其注入了“灵魂”。碳的引入,通过多种物理和化学机制,极大地提升了铝炭材料的综合性能:

为了保护这个至关重要的碳网络不被过早氧化,配方中还会加入少量的金属Al、Si粉或SiC粉作为抗氧化剂,延缓碳层的烧损,从而延长制品寿命。

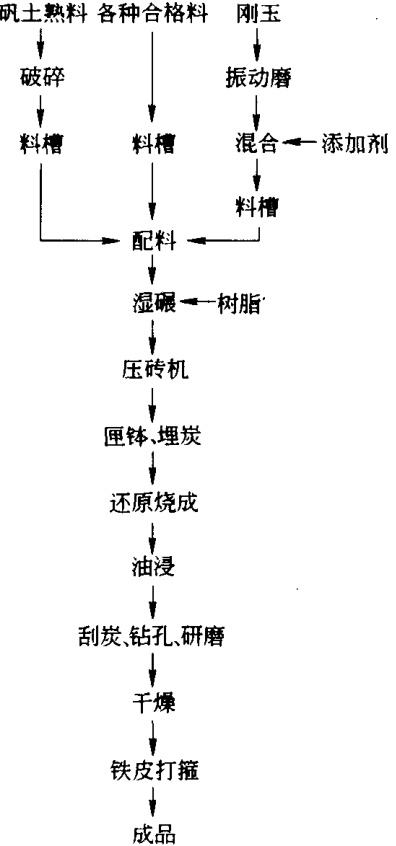

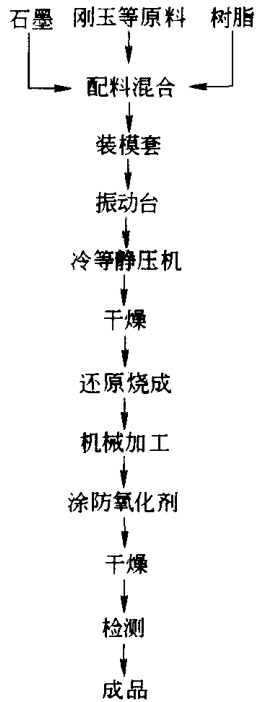

下图直观展示了铝炭质滑板及连铸三大件的典型生产工艺。

图13-9 铝炭质滑板生产工艺流程

图13-10 铝炭质连铸三大件生产工艺流程

作为滑动水口系统的核心,滑板砖(总碳含量5% ~ 15%)对强度、耐侵蚀、抗热震及尺寸精度有着极致要求。其生产工艺有几个关键控制点:

这种复杂的双重结合体系,其形成质量与分布状态直接决定了产品的最终性能。如何精确表征其相组成、结合强度和微观结构完整性,需要远超常规品控的分析手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

长水口、浸入式水口和整体塞棒,虽同属铝炭质材料,但因其工位和使用条件的差异,在设计上各有侧重。

对于这些外形特殊的部件,冷态等静压机(CIP)是主流的成型设备。它通过施加各向同等的超高压力,使坯体获得极高的均匀性和致密度。

为防止在使用过程中石墨快速氧化,烧成的长水口和浸入式水口在精加工后,通常会在表面涂覆一层专用的防氧化涂料。

此外,还存在一种不烧铝炭质耐火材料工艺。它省去了烧成、油浸和热处理等环节,工艺流程大为简化。但作为代价,其强度和气孔率等指标通常不及烧成制品,适用于一些要求相对较低的场合。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价