在高性能耐火材料领域,镁碳砖(MgO-C)的地位举足轻重。其卓越的抗渣侵蚀性、抗热震性及高温强度,使其成为转炉、电炉等关键冶金设备内衬的首选。然而,要实现这些优异性能,其生产工艺的选择至关重要。一切始于一个核心决策:使用何种结合剂?

这个选择将生产路径一分为二,形成了以酚醛树脂和沥青为代表的两大主流技术体系。这不仅仅是配方上的差异,更决定了从混练、成型到热处理的整套工艺逻辑,直接关系到生产效率、成本控制以及最终产品的微观结构与服役表现。

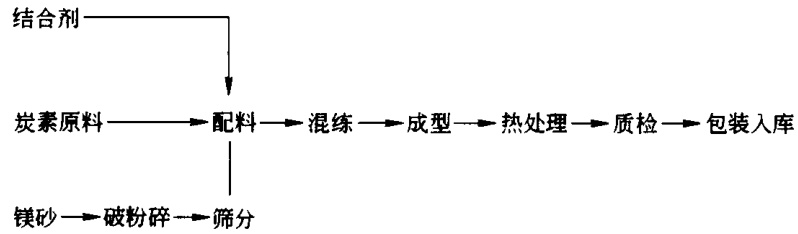

当选择酚醛树脂作为结合剂时,整个生产流程展现出一种显著的简洁性。

图13-5 酚醛树脂作为结合剂时MgO-C砖生产工艺流程图

核心优势在于,从原料混练到压制成型的所有关键步骤,均可在室温下完成。这意味着无需复杂昂贵的加热设备,能源消耗更低,车间环境也更易于控制。对于追求快速响应、简化管理的生产线而言,这条路线无疑具备巨大吸引力。原料经过精确配比后,在混炼机中与液态酚醛树脂充分混合,随后直接进入压力机成型,工艺路径短,流转效率高。

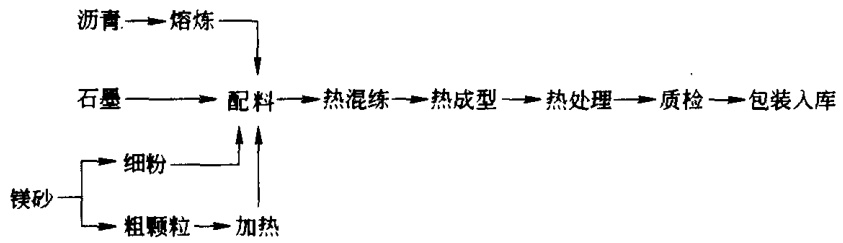

相比之下,采用沥青作为结合剂的工艺路线则要复杂得多。

图13-6 沥青作为结合剂时MgO-C砖生产工艺流程图

沥青在常温下呈固态或半固态,必须通过加热才能获得必要的流动性与浸润能力。因此,从配料、混练到成型的全过程,都需要对混合料进行精确的温度控制。这种热加工模式对设备的要求更高,工艺控制窗口更窄,无疑增加了生产的复杂度和技术门槛。

那么,为何还要选择这条更“麻烦”的路径?答案在于沥青在后续热处理过程中形成的独特碳结构。沥青作为一种热塑性物质,其碳化后形成的碳网络在致密性、抗氧化性等方面具有特殊优势,能为镁碳砖带来不同的性能取向。控制沥青软化点、加热速率和混练温度等参数,是精确调控最终产品性能的关键。任何一个环节的微小偏差,都可能影响到砖坯的均匀性和最终的理化指标。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

值得一提的是,工程智慧总能在挑战中找到突破口。为了规避沥青体系的热加工难题,业界也开发出了改良方案:将沥青预先破碎成细粉,再加入葱油或洗油等高沸点溶剂。这些助溶剂在室温下能部分溶解沥青粉末,赋予混合料足够的塑性,从而实现冷态下的混练与成型。这不失为一种兼顾沥青性能优势与工艺简化需求的巧妙折中。

最终,酚醛树脂与沥青两条路线的选择,本质上是在生产效率、成本控制与特定性能追求之间的权衡。理解这两种工艺的内在逻辑与核心控制点,是所有耐火材料工程师与品控经理进行材料选型和质量优化的基础。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价