在高温工业领域,材料的性能极限直接决定了设备的安全、效率与寿命。高温蠕变性,这一描述材料在持续高温与应力下缓慢变形的特性,正是衡量耐火材料长期结构稳定性的核心指标。它并非瞬间发生的剧烈破坏,而是一种“慢性变形”,如同一种无声的考验,最终决定着窑炉等关键设备能否长周期可靠运行。

从力学角度看,蠕变是材料在恒定应力与温度作用下,应变随时间演进的过程。根据应力施加方式的不同,可细分为压缩蠕变、拉伸蠕变、弯曲蠕变等形态。对于通常作为承重结构的耐火材料而言,其在高温下承受的主要是来自上层砌体或自身重力的压力,因此,高温压缩蠕变是工程实践中最为关注的性能。

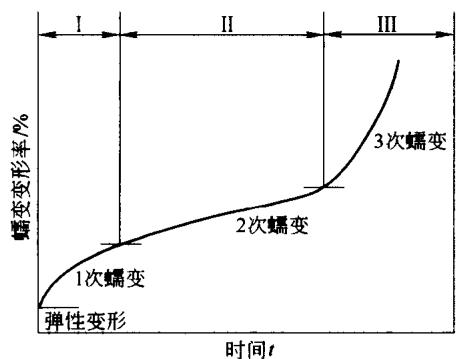

当温度和应力保持不变时,耐火材料的蠕变过程通常呈现一个典型的三阶段特征曲线,这为我们理解其内部机理提供了窗口。

图2-14 耐火材料典型的高温蠕变曲线

耐火材料的抗蠕变能力并非单一属性,而是其内在基因与外部环境共同作用的结果。

从材料本身来看,其化学矿物组成与显微结构是决定性因素。高纯度原料能有效减少低熔点杂质相的形成,因为这些杂质在高温下往往会软化甚至液化,成为晶粒滑移的“润滑剂”,从而显著降低抗蠕变性。致密的显微结构、粗大的晶粒以及优化的颗粒级配,则能增加位错运动和晶界滑移的阻力,提升材料的结构稳定性。

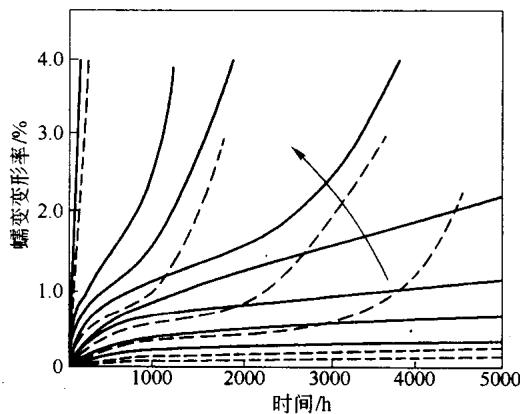

外部使用条件同样至关重要。使用温度和所承受的压力是驱动蠕变最直接的两个变量——温度越高、压力越大,蠕变速率越快,材料的寿命也越短。此外,炉内气氛(氧化性或还原性)以及烟尘、熔渣、熔融金属的化学侵蚀,都可能改变材料的物相组成和显微结构,从而劣化其抗蠕变性能。

图2-15 固定温度时的荷重和固定荷重时的温度对蠕变的影响

改善耐火材料的抗蠕变性,本质上是一项系统性的材料工程。其核心思路在于优化化学矿物组成和显微结构。具体措施包括:提高原料纯度、设计合理的颗粒级配以获得最大堆积密度、提高成型压力以降低原始气孔率、以及采用更高的烧成温度和更长的保温时间来促进晶粒发育和形成更稳定的物相。

对高温蠕变性的精准测量,不仅是检验产品质量、评价生产工艺优劣的手段,更是为窑炉结构设计提供关键数据支撑的科学依据。通过专业的高温蠕变测试,可以揭示材料在不同温度和载荷下的变形规律,确定其发生显著蠕变的起始温度,并量化其蠕变速率。这些数据对于预测耐火砌体在实际工况下的长期行为、评估材料的使用性能至关重要。

国家标准GB/T 5073—2005详细规定了耐火制品压缩蠕变的试验方法。其原理是在恒定压力下,以设定的升温速率将试样加热至指定温度并恒温,精确记录试样高度随时间的变化。蠕变率(P)的计算,旨在量化这种变形程度:

P (%) = [ (L0 - Ln) / Li ] × 100

其中:

获取精确可靠的高温蠕变性能数据,是进行材料研发、质量控制和工程设计的前提。专业的第三方检测服务能够提供符合国家标准的耐火材料性能检测,确保数据的准确性与权威性。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价