在连续高温作业的严苛环境中,例如烧制硅砖的隧道窑,其内衬材料的选择本身就是一门艺术。硅砖,凭借其在稳定高温下极低的剥落与断裂倾向,以及卓越的抗蠕变性能,成为了这项任务的理想候选者,能够确保窑炉拥有超乎寻常的使用寿命。然而,这种宏观上的“稳定”背后,材料内部正上演着怎样的微观演化?

一场始于1973年洛阳耐火材料厂的隧道窑大修,为我们提供了一次珍贵的工业考古机会。研究人员拆取了窑内不同区域的用后残砖进行剖析。这些所谓的“残砖”,除了颜色发生了显著变化,几乎没有观察到任何宏观的蚀损迹象。其中,来自烧成带最高温区(第37号车位)的样品,其外观酷似玻璃熔窑碹顶的用后硅砖,呈现出鲜明的分层结构:一层约30毫米厚的白色表层,以及其下的棕褐色内层。硅砖的常规烧成温度在1430至1450℃之间,这本是鳞石英的稳定温区,但作为窑衬,它显然承受了更高的热负荷。显微镜下的世界,揭示了这段高温服役史的全部秘密。

白色带:热量梯度的前沿阵地

这层0至30毫米厚的白色区域,是热量冲击的最前线。其微观结构由α-方石英和鳞石英共同构成。α-方石英以60至260微米大小的团粒状聚合体形式存在,这些是定向连生的小颗粒聚集而成。而鳞石英则失去了规整的晶形,呈现出向α-方石英转化的过渡态。这一系列相变迹象,雄辩地证明了该区域的温度曾稳定在1470℃左右,超越了其初始烧成温度。晶体间隙中,均匀分布着少量淡黄色透明玻璃相,并散布着60至400微米不等的封闭气孔。这并非缺陷,恰恰相反,它是砖体在高温下进一步致密化的有力证据。

褐色带:长期稳定的结构核心

深入砖体内部,从表层下探至120-150毫米的区域,是截然不同的景象。这里的显微结构异常均匀,几乎完全由粗大的矛状和柱状鳞石英主宰,晶体尺寸达到了惊人的400至600微米。晶间填充着色泽均匀的黄色透明玻璃相,并同样伴有封闭气孔。玻璃相色泽清淡,且未见其他硅酸盐矿物析出,这清晰地表明,硅砖并未遭受明显的化学侵蚀。其核心的腐变机制,是纯粹物理性的相变与晶粒再结晶长大。

这种基于颜色分带的微观结构演化规律,并非孤例。早在1934年,苏联科学家别利亚金(B.S. Belyankin)在研究平炉炉顶用后硅砖时,就开创性地提出了“硅砖律”(Закон Белянкина)的概念。他仅凭一块砖的分析,便精准地建立了外观颜色分带与内部相组成的对应关系。这一论断在随后的数十年中被无数研究者反复验证,并被证实具有惊人的普适性,无论是玻璃窑顶还是焦炉,用后硅砖的演化无不遵循此律。

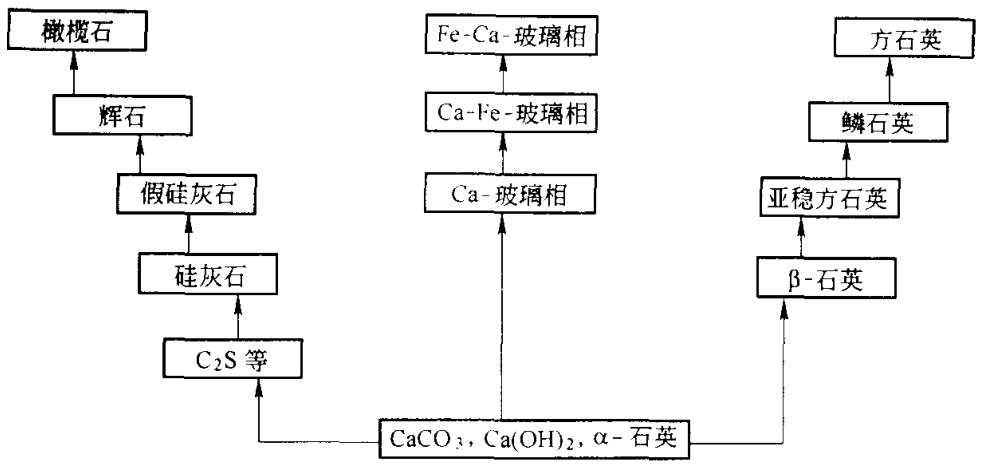

别利亚金进一步借鉴鲍林(Bowen)的岩石反应原理,绘制了硅砖在生产和使用全周期中的相变图,为这一经验定律提供了坚实的理论基础。

图 1-d 硅砖相组成变化图

图 1-d 硅砖相组成变化图

理解这些复杂的相变和微观结构演化,绝非单纯的学术探讨。它直接关系到窑炉的服役寿命预测、生产工艺优化以及材料失效分析。对于致力于提升设备效能的工程师或研发新一代耐火材料的科学家而言,精确量化这些微观层面的变化,是做出正确决策的关键。通过专业的显微结构分析、物相鉴定和性能评估,可以为材料的质量控制和应用提供决定性的数据支持。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价