在钢铁、水泥与玻璃等依赖于极端高温的工业领域,镁质耐火材料是不可或-缺的基石。然而,其卓越性能的根源,远非宏观的化学成分所能完全概括。真正的秘密,潜藏于其复杂的微观结构之中。材料的最终表现——无论是高温下的强度,还是抵抗化学侵蚀的能力——都由其内部晶体的形态、尺寸、分布以及晶体间的结合方式所决定。本文将深入材料的微观尺度,从最基本的晶体单元“方镁石固溶体”出发,逐层剖析不同工艺制备的镁砂原料如何塑造其独特的“显微指纹”,并最终揭示这些微观特征如何决定了镁砖成品的宏观性能。

方镁石(MgO)的晶体结构并非一成不变。在高温环境下,它像一块海绵,能够将结构相似的其他金属氧化物“吸收”进来,形成一种在原子尺度上混合均匀的晶体——固溶体。这类广义的方镁石固溶体被统称为RO相,其中R代表可以替代Mg的金属阳离子,如Fe²⁺、Mn²⁺、Ni²⁺等。这种原子级别的“合金化”,使得材料的物理性质,如晶格常数、折射率等,随固溶组分的变化而平滑渐变。

以常见的MgO-CaO体系为例,两者在2370°C的共熔温度下表现为有限互溶。当CaO融入MgO晶格时,由于Ca²⁺离子半径大于Mg²⁺,会导致(Mg,Ca)O固溶体的晶格常数从纯MgO的0.4212nm增大至0.4248nm。

在所有RO相中,MgO-FeO-Fe₂O₃三元体系无疑是工业实践中最为关键和复杂的。铁离子的存在,尤其是其价态(Fe²⁺ vs. Fe³⁺)的变化,对材料的相平衡和最终性能有着深远影响。在还原气氛下,铁主要以Fe²⁺形式存在,易于形成均匀的(Mg,Fe)O固溶体。然而,一旦环境转为氧化性,Fe²⁺会向Fe³⁺转化,这个过程不仅涉及电荷平衡,还可能导致体积膨胀,因为需要引入额外的O²⁻来维持结构。更重要的是,氧化会促使原本均匀的固溶体发生“脱溶”——即从方镁石基体中析出镁铁尖晶石(MgFe₂O₄)或磁铁矿(Fe₃O₄)的微小颗粒。

这种脱溶现象,使得通过简单的物理性质(如折射率或晶格常数)来判断RO相的真实组成变得极为困难和不准确。例如,下表数据显示,(Mg,Fe)O固溶体的折射率随FeO含量增加几乎呈线性关系,但晶格常数在10%至40% FeO含量区间内变化却不甚明显,这给成分判定带来了模糊性。

表1:(Mg,Fe)O固溶体(RO相)的物理性质

| RO相组成 | MgO | 5%FeO | 10%FeO | 40%FeO | 70%FeO | FeO |

| 反射率/% | 7.25 | 7.8 | 8.5 | 12.0 | 15.1 | 19 |

| 晶格常数/nm | 0.4213 | 0.4217 | 0.4225 | 0.4225 | 0.4239 | 0.4290 |

当脱溶发生时,材料就不再是单一的固溶体,而是变成了方镁石基体与尖晶石析出相的复合物。此刻,唯一能够精确揭示其真实面貌的手段,就是微区成分分析。它能精准区分并测定不同物相的化学组成,从而为材料的性能评估和失效分析提供最可靠的依据。

对材料微观结构和相组成的精确控制是优化产品性能、进行质量控制和研发新材料的基石。尤其是在处理像RO相脱溶这样复杂的现象时,准确的物相鉴定和元素定量分析变得至关重要。这不仅需要先进的设备,更需要深厚的专业知识来解读数据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

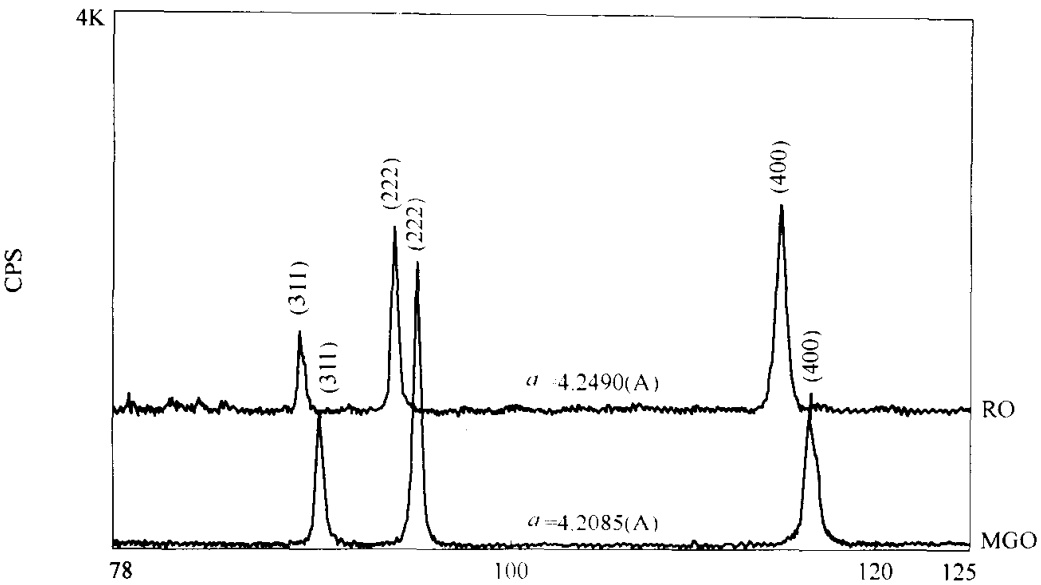

一个有趣的问题随之而来:方镁石的理想晶体形态是什么?作为立方晶系的一员,理论上它可以呈现立方体或八面体。然而,自然界中极纯的方镁石晶体极为罕见,因此其理想自形晶也难得一见。电熔法制备的高纯MgO,在有自由生长空间时,通常结晶为标准的立方体。但RO相固溶体却确实可以形成完美的八面体。例如,在炼钢电炉炉底的熔蚀层中,可以观察到从熔体中析出的八面体RO相晶体。它们的外形极易被误判为尖晶石,但XRD分析揭示了真相:其晶格常数(a₀=0.4208nm)与方镁石固溶体完全一致,而与尖晶石(如MgAl₂O₄, a₀=0.8083nm)相去甚远。

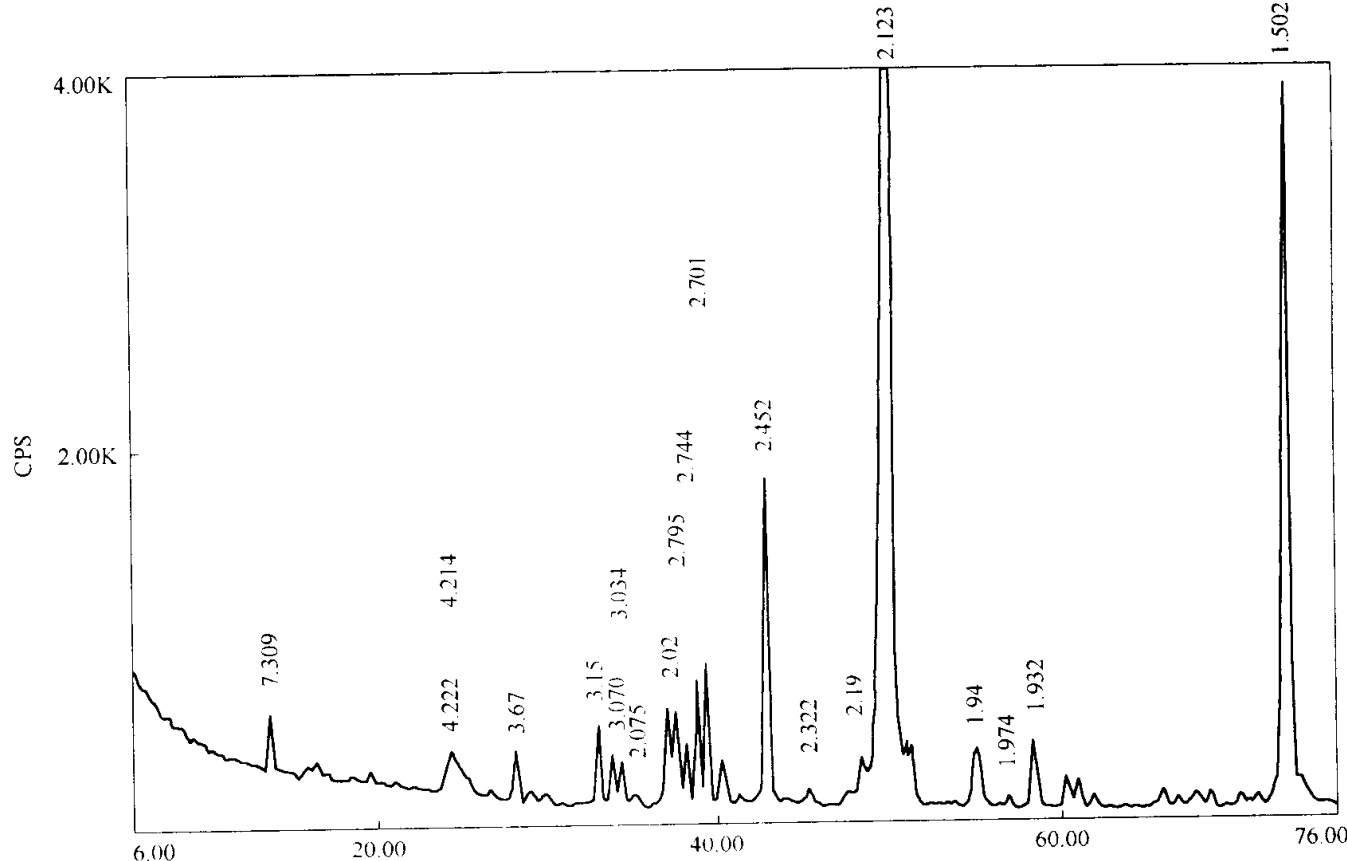

图1:八面体RO相的XRD谱线图

图2:八面体RO相(上)与方镁石标样(下)的XRD谱线对比

能谱分析(EDAX)进一步确认了这些八面体晶体的化学组成,其成分高度稳定,波动极小,是典型的含多种氧化物的RO相固溶体。

表2:八面体RO相晶体的化学组成(%)

| 组成/% | MgO | CaO | Cr₂O₃ | MnO | FeO |

| 60.4~61.6 | 1.6~2.5 | 0.4~0.9 | 3.4~3.7 | 32.2~32.7 |

这种形态与成分的精确对应,生动地展示了固溶体行为如何深刻影响晶体的最终形态,也再次凸显了微观分析在材料科学研究中的决定性作用。

镁砂是制造镁砖的核心原料,其来源和制备工艺的不同,会赋予其截然不同的微观结构特征,如同独特的“指纹”,直接决定了最终产品的性能。

烧结镁砂由天然菱镁矿在高温下煅烧而成。其方镁石晶体多为不规则粒状,尺寸和形态取决于原料纯度及烧结温度。原料中的杂质,主要是SiO₂和CaO,在高温下会形成低熔点的硅酸盐液相。这种液相一方面促进了烧结致密化,另一方面也作为“胶结剂”填充在方镁石晶粒之间。

通过调控原料的钙硅比(C/S),可以控制晶间硅酸盐相的类型,如高熔点的C₂S(硅酸二钙)或低熔点的CMS(镁橄榄石)、M₂S(镁石)等。理论上,高C/S比(>2)有利于形成C₂S,可提升材料的高温性能和抗碱性渣侵蚀能力,适用于炼钢炉环境。而在玻璃窑等酸性气氛环境中,以M₂S为结合相的镁砖则表现更佳。但现实远比理论复杂,由于原料微观分布的不均匀,同一块样品的不同区域可能析出不同的硅酸盐相。因此,仅凭化学分析来推算相组成是不可靠的。

海水镁砂,顾名思义,是从海水中提取MgO制成,纯度极高(通常>98%)。其显微结构特征鲜明:方镁石晶粒细小且尺寸均匀(30-50μm),晶间直接接触紧密,硅酸盐相极少。然而,它的一个典型“缺陷”是晶内和晶间普遍存在封闭的微气孔。

这种结构带来了双重影响。一方面,高纯度意味着烧结困难,需要更高的烧成温度;另一方面,大量的晶界和微孔结构,虽然牺牲了部分致密度,却意外地提升了材料的抗热震性,这对于纯度高、热膨胀系数大的方镁石而言至关重要。因此,在高端镁质制品中,常将海水镁砂与电熔镁砂搭配使用,以求性能互补。

电熔镁砂是通过电弧炉将原料熔融后冷却结晶制得。这个过程如同炼制一块巨大的人造晶体,其纯度越高,显微结构越简单,晶体尺寸也越大,中心部位的单晶甚至可达数厘米。杂质则在结晶过程中被推向熔块的边缘。

工业界普遍追求“大结晶”电熔镁砂,认为晶体大即代表纯度高。这个逻辑有其合理性,但却忽略了力学上的隐患。巨大的方镁石单晶具有非常发育的解理面,在外力作用下极易沿这些平直的晶界或解理面开裂,破碎成更小的颗粒。这意味着,尽管原料颗粒尺寸很大,但在制砖的成型压力下,它们可能已经碎裂,失去了大颗粒应有的骨架作用。这或许解释了为何一些先进配方中,会用抗破碎性更好的海水镁砂作粗颗粒骨料,而将易碎的电熔镁砂用于中细颗粒。

为了克服传统镁砂的固有缺陷,材料科学家开发了含ZrO₂的改性镁砂。这是一种典型的“微观结构工程”思想的体现。通过在镁砂中引入锆英石或纯ZrO₂,并进行超高温烧结,可以实现两个设计目标:

这种合成原料的显微结构极为致密,方镁石晶粒被高熔点的ZrO₂和CaZrO₃(锆酸钙)等物相紧密结合,相分布均匀,气孔稀少且呈封闭的圆形。这标志着材料达到了充分的烧结状态,实现了从原料层面就进行性能的精确设计。

镁砖的显微结构,本质上是其所用镁砂原料显微结构的组合与再现。

这个案例颠覆了“杂质总是有害”的传统观念,它雄辩地证明,关键不在于杂质的存在与否,而在于它以何种形式、何种尺度存在于材料的微观结构之中。

总而言之,镁质耐火材料的性能密码,深藏于从原子、晶粒到晶界的每一个微观尺度之中。未来的发展方向,必然是从依赖经验的“配方科学”,走向基于深刻理解的“微观结构设计与控制”。而这一切,都离不开精准、可靠的检测分析技术,为我们揭示这个隐藏在高温之下的微观世界。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价