在高性能陶瓷领域,宏观性能的优劣往往由微观结构的精妙与否所决定。当我们深入到1800℃高温烧结后的氧化锆增韧氧化铝(ZTA)陶瓷内部,一场关于界面结合的微观剧本正在上演。这里,我们考察两组看似相近的试样——A与B,它们均含有25%的ZrO₂,但其引入方式的差异,却导致了它们在结构完整性上走向了截然不同的结局。

两组试样在某些基础特征上表现出高度的一致性。无论是刚玉(Al₂O₃)晶粒(尺寸普遍在20-30μm),还是作为增韧相的氧化锆(ZrO₂)颗粒(尺寸小于5μm),其平均晶体尺寸并无二致。微观视野下,晶粒间散布着尺寸小于5μm的微孔,同时,部分更细小的球状ZrO₂微粒(<2μm)被机械地包裹在刚玉晶体内部。

一个尤为关键的共同点,在于刚玉-氧化锆(C-Z)相界的表现。这里的晶界结合异常紧密,几乎看不到任何间隙。这种牢固的“焊接”效果,很大程度上归功于两相之间在高温下发生的原子级互溶,形成了一种稳固的化学键合。这为材料的韧性提供了基础保障。

然而,真正的分水岭出现在刚玉-刚玉(C-C)的晶界上。这正是两种制备工艺——直接添加ZrO₂(试样A)与采用预合成料(试样B)——所带来的本质区别。

试样A的C-C晶界普遍存在着明显的缝隙与微裂纹。这背后的罪魁祸首,是冷却过程中ZrO₂发生的显著的四方相到单斜相(t→m)的相变。这一过程伴随着约3-5%的体积膨胀,如同在刚玉晶粒的骨架中引爆了无数个微型“压力包”。巨大的相变应力无处释放,最终选择在相对薄弱的C-C晶界处撕开裂口。尽管C-Z界面因其强大的化学互溶作用而幸免于难,但整个材料的结构完整性已然受损。

相比之下,试样B的微观世界则和谐得多。其C-C晶界结合紧密,甚至在某些区域达到了无缝融合的程度。这首先得益于预合成技术有效抑制了剧烈的相变应力。更深层次的原因,可能与预合成料中引入的稳定剂(如Y₂O₃)有关。这些微量元素在高温下具有极高的活性,能够沿着晶界进行扩散,如同一种“黏合剂”,极大地促进了刚玉晶粒间的烧结与结合,从而“治愈”了潜在的界面缺陷。

这种微观结构的差异,直接决定了材料的宏观力学性能。要精确评估和控制这些由工艺差异导致的微观结构演变,离不开高精度的分析检测手段。从晶相组成的定量分析(如XRD),到界面裂纹的直观表征(如SEM),每一步都需要可靠的数据支持来验证工艺的有效性,并为性能优化指明方向。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

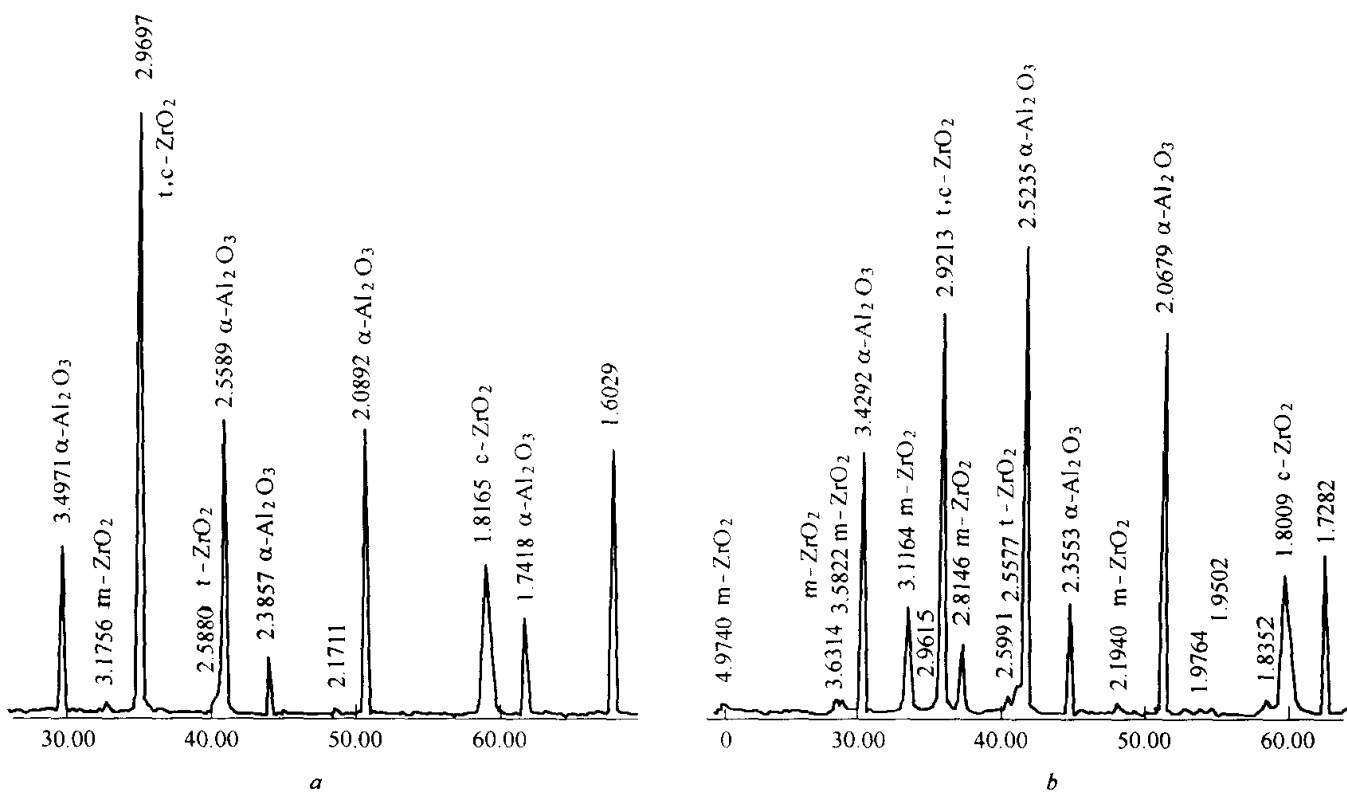

图 试样(B)原始平面和抛光面XRD谱线对比分析:a—原始平面;b—抛光面

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价