Ti-6Al-4V的“脾气”,EBSD如何摸透?从热压缩到绝热剪切带的深度解析Ti-6Al-4V(TC4)这种“明星材料”的复杂性。它性能优异,用途广泛,但同时也“脾气”古怪。尤其在热加···

全国咨询热线

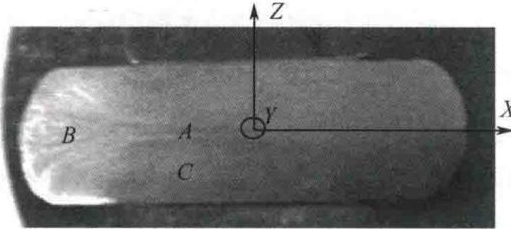

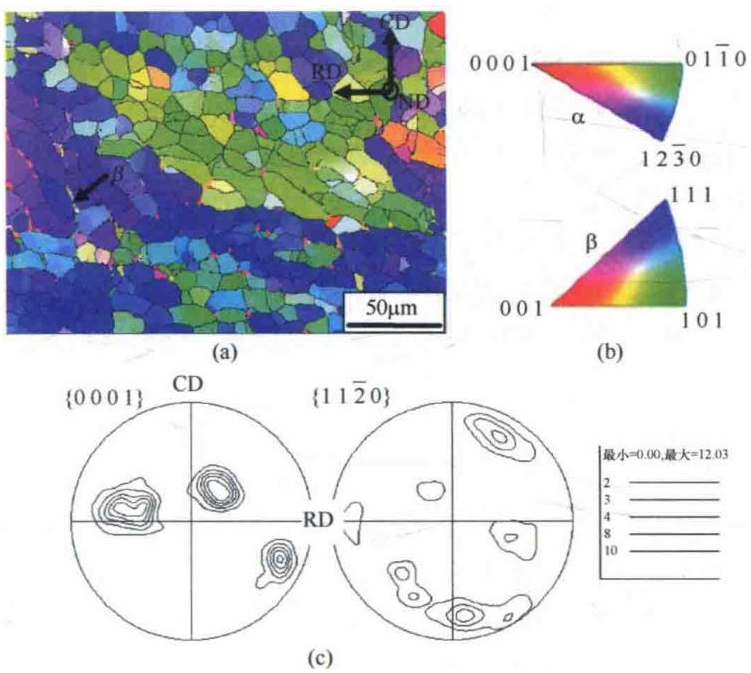

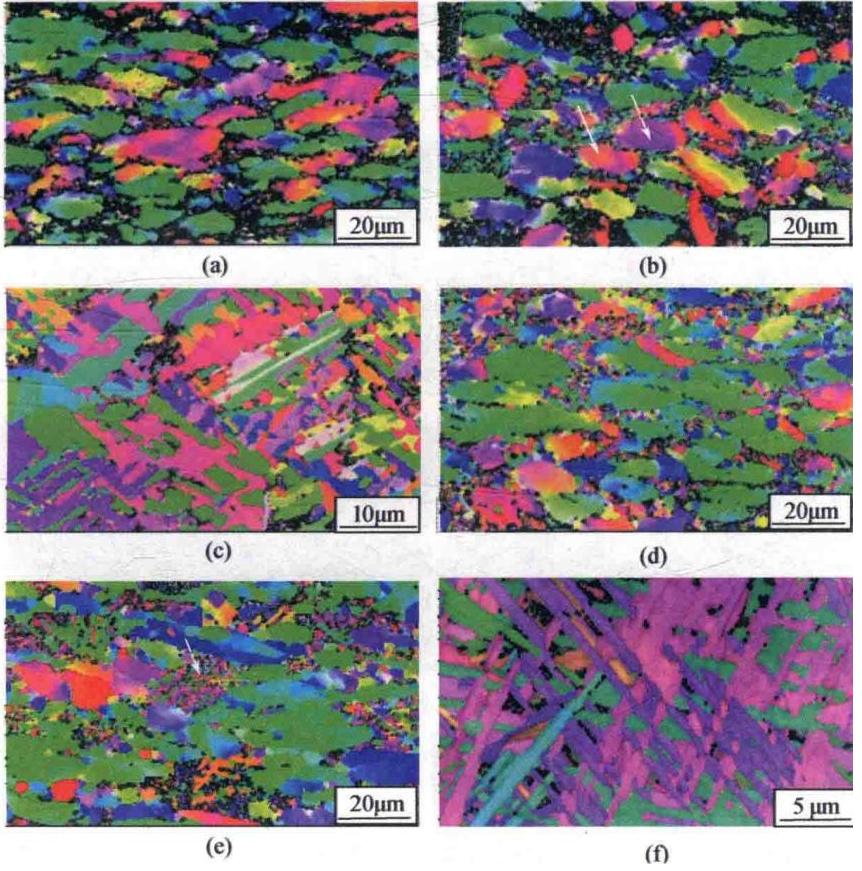

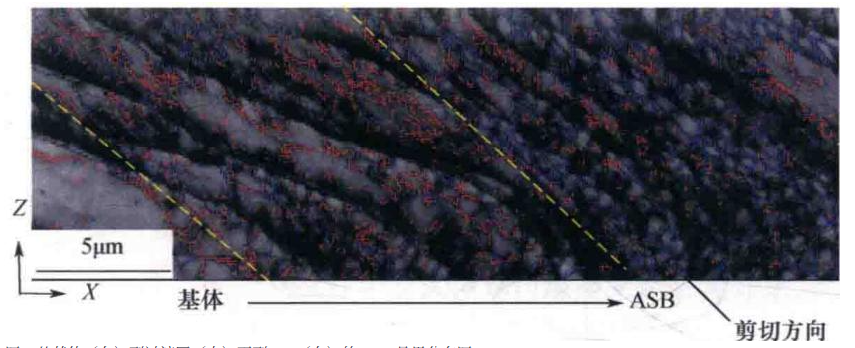

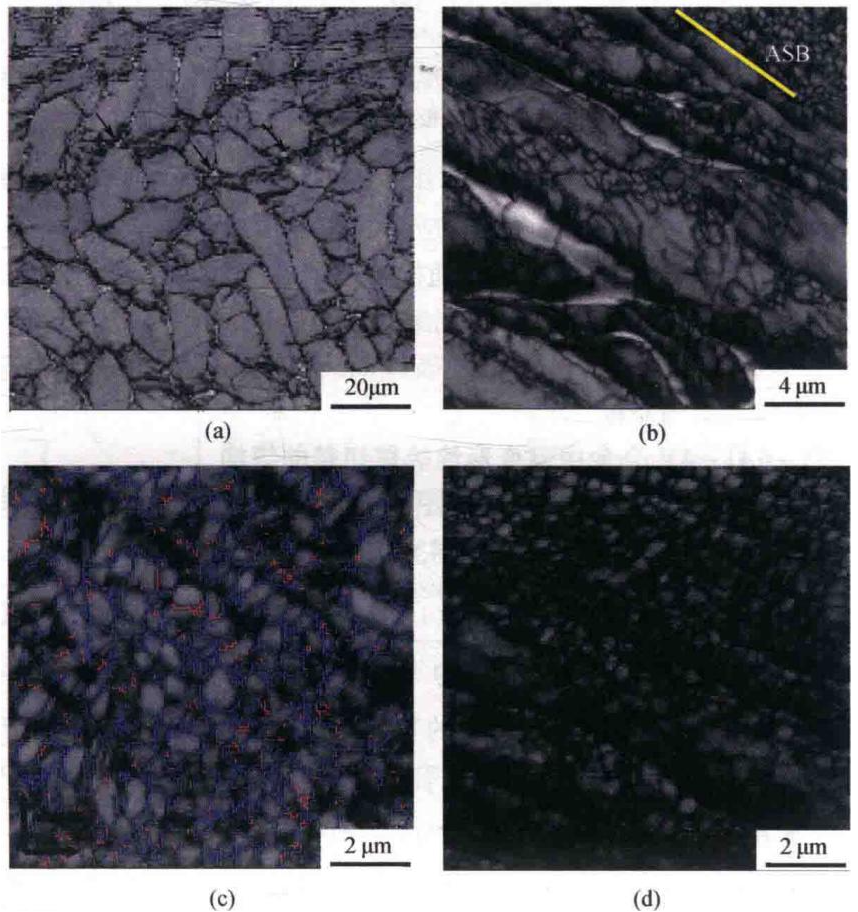

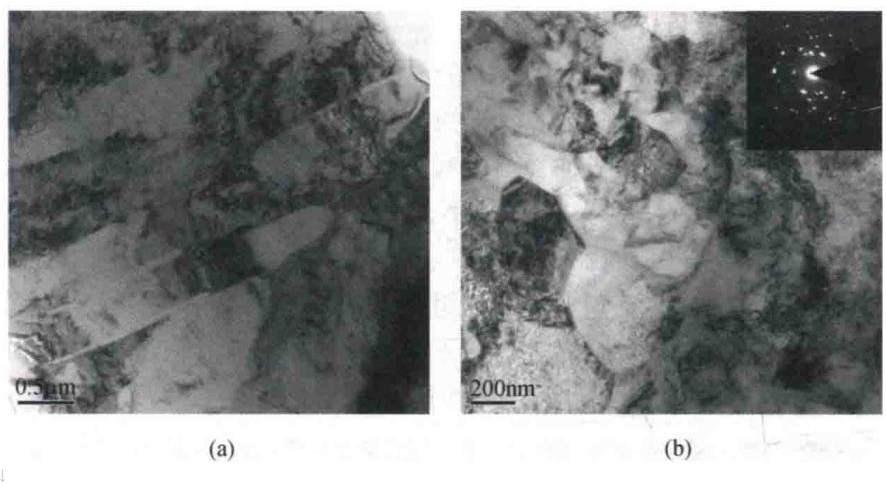

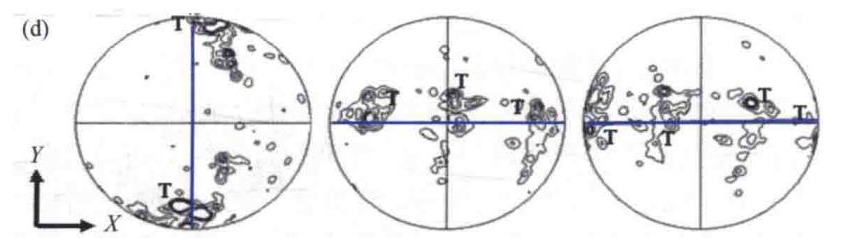

Ti-6Al-4V(TC4)这种“明星材料”的复杂性。它性能优异,用途广泛,但同时也“脾气”古怪。尤其在热加工过程中,微观组织的演变如同一场复杂的戏剧,温度、应变、速率任何一个变量的轻微扰动,都可能导致最终性能的天壤之别。 你是否也曾遇到过这些棘手的问题? • 性能不稳定: 同一批次的锻件,力学性能却出现明显波动,无法找到根本原因。 • 意外开裂: 在高应变速率成型(如高速铣削、冲击)中,材料突然失效,金相上只看到一条模糊的“白带”,却不知其所以然。 • EBSD分析困境: 自己尝试做钛合金的EBSD,结果标定率惨不忍睹,数据质量差,无法有效支撑研发或品控决策。 今天,我们将借助一个典型的Ti-6Al-4V热压缩案例,看看EBSD是如何将这些模糊的问题,转化为清晰、可量化的答案。 热压缩是模拟锻造、轧制等热加工过程的核心手段。我们常说“组织决定性能”,而热加工参数正是调控组织的“遥控器”。但这个遥控器该怎么按?EBSD给了我们一个前所未有的高清监视器。 我们来看一组在不同工艺参数下(变形温度850990℃,应变速率0.011s⁻¹)热压缩并水淬保留高温组织的Ti-6Al-4V样品。 原始组织由约20μm的等轴α相和晶间β相构成(图2a)。经过热压缩,组织发生了翻天覆地的变化。 在850℃(图3a),原始的α晶粒被拉长,动态再结晶(DRX)开始萌芽,形成了细小的等轴晶粒。当温度升高到900℃(图3b),再结晶晶粒明显增多、长大。这背后是变形储能与热激活之间的博弈。 更高的温度提供了更强的再结晶驱动力。 然而,当温度越过α/β相变点,进入930℃(图3c)和990℃(图3f)时,情况突变。原始的块状α相消失,组织被水淬后形成的针状马氏体(α')所主导。此时,α相的动态再结晶被抑制,微观组织演变的主导机制变成了β相的动态回复/再结晶以及后续的相变。 应变速率的影响同样关键。在900℃下,对比1s⁻¹(图3b)、0.1s⁻¹(图3d)和0.01s⁻¹(图3e),可以发现降低应变速率,给了位错攀移和晶界迁移更充分的时间,促进了动态再结晶,同时β转变组织也增多。 【专家洞见】:IPF图不仅展示了晶粒尺寸和形态,其颜色变化本身就在讲述“故事”。例如图3b中,新生的再结晶晶粒(白色箭头)取向随机,与被拉长的母相晶粒颜色迥异。工艺参数的微小波动,在EBSD图像上都会被放大为再结晶程度、晶粒尺寸和织构类型的巨大差异——这正是连接‘工艺’与‘性能’的关键桥梁。 如果说IPF图是宏观战报,那么晶界分布图(图4)就是揭示战场细节的侦察地图。红色线条代表小角晶界(取向差2°~15°),通常与位错和亚晶结构相关;蓝色代表大角晶界(≥15°),是真正的晶粒边界。 观察图4,小角晶界主要集中在变形的α晶粒内部。随着温度升高、应变速率降低,红色线条(LAGB)的比例显著减少,而蓝色线条(HAGB)增多。这清晰地描绘了连续动态再结晶(CDRX)的典型过程: 1. 位错累积:变形初期,位错在晶内堆积形成位错墙和亚晶,表现为大量小角晶界。 2. 亚晶转动:亚晶不断吸收位错,其取向差逐渐增大。 3. 形成新晶粒:当取向差超过15°,小角晶界就转变为大角晶界,一个全新的、低应变的再结晶晶粒就此诞生。 【专家洞见】:定量统计小角晶界的比例(图5),可以作为判断材料动态软化程度的直接指标。例如,在1s⁻¹应变速率下,温度从850℃升至930℃,小角晶界比例急剧下降,表明动态再结晶/相变过程非常充分。这种定量数据对于建立材料加工的本构模型和有限元模拟至关重要。 织构,即晶粒取向的择优分布,直接决定了材料性能的各向异性。对于要求苛刻的航空航天部件,控制织构与控制晶粒尺寸同等重要。 原始组织的织构强度高达12.03(图2c)。在≤900℃变形后(图6a, b, d, e),织构强度显著减弱。这是因为动态再结晶形成的随机取向新晶粒,以及部分β相变,共同“稀释”了原有的强织构。 然而,在930℃变形时(图6c),织构强度不降反升,飙升至22.16!这源于变形发生在β单相区,变形后的β相织构,在快速冷却时通过严格的柏格斯(Burgers)取向关系((0001)α // (110)β, <11-20>α // <111>β)遗传给了新生的大量针状α'马氏体,从而形成了极强的相变织构。 织构的强化与弱化,是工艺优化的双刃剑。需要削弱各向异性、提升成型性时,可以选择促进动态再结晶的工艺;而若要利用织构强化特定方向的性能(如抗蠕变),则可以设计特定的相变路径。EBSD的极图分析,为这种“定制化”设计提供了导航图。 现在,我们进入更惊心动魄的场景——材料的局部失稳与失效。在高应变速率(本文中为50s⁻¹)和剧烈变形下,塑性功转化的热量来不及散失,导致局部区域急剧温升、软化,应变高度集中,最终形成绝热剪切带(Adiabatic Shear Band, ASB)。ASB是裂纹的温床,是许多高能冲击、高速加工中部件失效的直接元凶。 在光学显微镜或常规SEM下,ASB常常呈现为一条耐腐蚀的、组织模糊的“白色带状”(图7c),信息量极少。很多失效分析报告在此就戛然而止,无法深入。 但EBSD,能让这片“白色荒漠”开口说话。 图8是一张横跨基体、过渡区和ASB核心区的EBSD图。从左到右,我们仿佛在观看一场灾难的慢动作回放: • 基体(左侧): 组织正常,变形程度不大。 • 过渡区(中间): 晶粒被急剧拉长,内部充满了代表着极高位错密度的小角晶界(红色线条)。这是应变高度集中的直接证据。 • ASB核心区(右侧): 奇迹发生了!原本被拉长的晶粒消失了,取而代之的是一片由尺寸仅为0.2~0.7μm的细小等轴晶粒组成的区域。这些晶粒几乎没有内部应力(红色线条极少),且彼此间都是大角晶界(蓝色线条)。 这正是由绝热温升驱动的动态再结晶! 在微秒级的时间内,局部温度可能飙升数百摄氏度,足以触发再结晶,形成这些超细晶粒。TEM照片(图10)也证实了ASB内部是低位错密度的再结晶晶粒。 织构分析进一步提供了决定性证据。基体和过渡区都存在明显的织构,而ASB核心区(图11c)的极图显示取向几乎是随机分布的,这是再结晶晶粒随机形核的典型特征。 【专家洞见】:EBSD将模糊的‘白色条带’转译为清晰的、包含基体-过渡区-核心区的微观组织演化历史,为失效分析提供了无可辩驳的证据链。 它证明了材料经历了局部的、极端的热-力耦合作用。要捕获ASB中这些纳米级的再结晶晶粒,对EBSD的制样技术和设备性能都提出了极高的要求。一台性能稳定的氩离子抛光仪,加上能为钛合金精准设定电压、电流、角度和时间的工程师经验,两者结合才是获得完美无应力表面的关键。这往往是多数非专业实验室的知识盲区和能力瓶颈。 通过这个案例,我们看到EBSD远不止是“拍几张彩色照片”那么简单。它是一座桥梁,连接了抽象的工艺参数和具体的微观结构,又连接了微观结构与最终的宏观性能/失效行为。 • 对于工艺优化,EBSD能够量化再结晶分数、晶粒尺寸分布、相含量、织构强度,为建立“工艺-组织-性能”的构效关系提供核心数据支撑。 • 对于失效分析,EBSD能够深入“犯罪现场”,识别出动态再结晶、相变、局部应变集中等关键指纹,为判定失效模式(如韧窝断裂、疲劳还是绝热剪切)提供决定性证据。 一套真正可靠的EBSD数据,背后是样品制备、设备调试与数据解读三者经验的完美结合。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的钛合金EBSD失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636Ti-6Al-4V的“脾气”,EBSD如何摸透?从热压缩到绝热剪切带的深度解析

一、 “看得见”的工艺窗口:EBSD量化热压缩下的组织演变

1.1 动态再结晶:性能优化的关键密码

图2. Ti-6Al-4V合金的原始组织(a)及其织构(c)

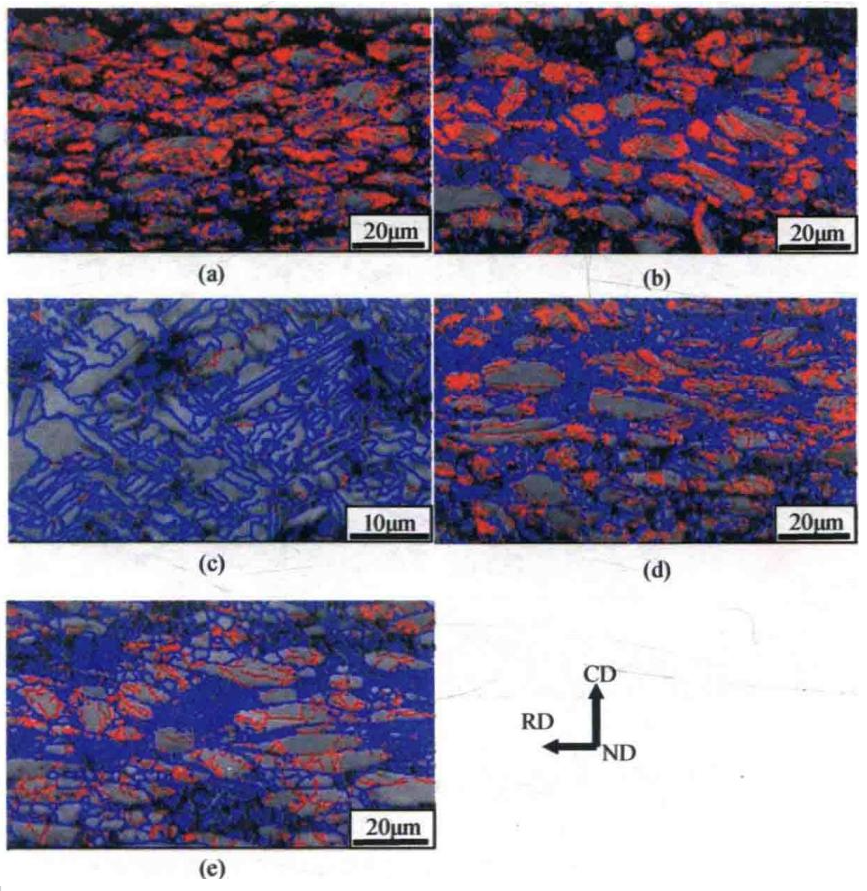

图3. 不同变形温度和应变速率下的IPF图,直观展示了晶粒形态和取向的演变1.2 晶界密语:小角晶界(LAGB)揭示变形机制

图4. 不同变形条件下的晶界分布图,红色(小角晶界)的消减和蓝色(大角晶界)的形成,清晰地展示了再结晶过程

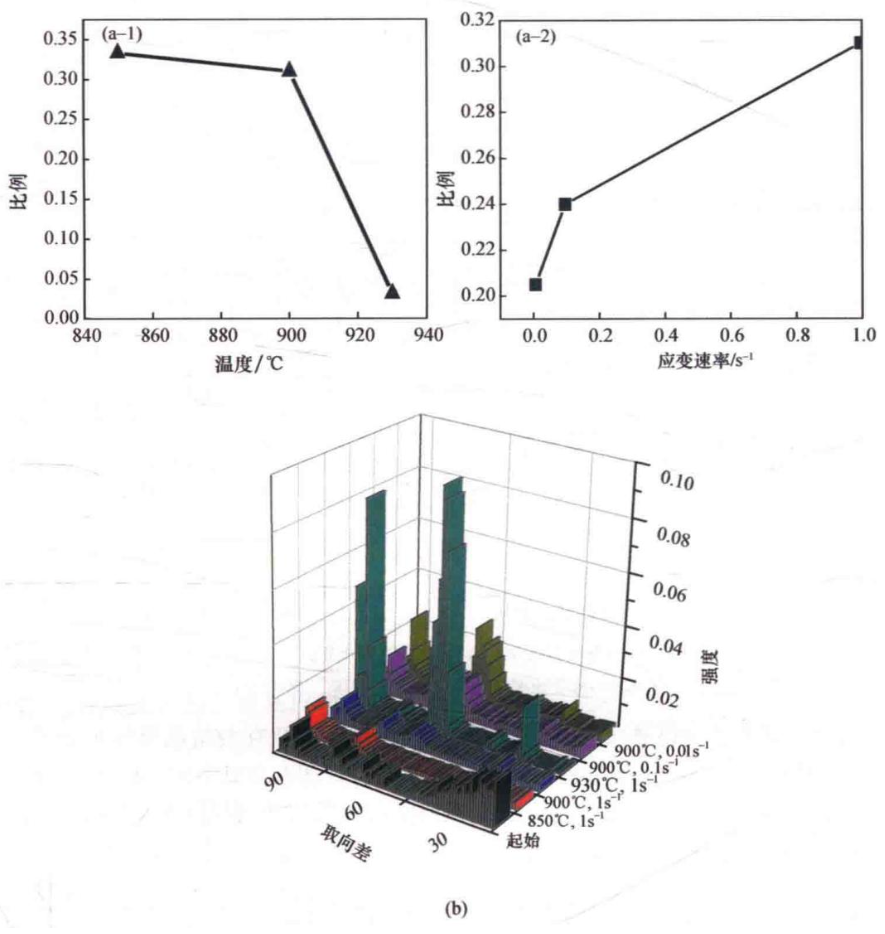

图5. 变形参数对小角晶界比例的影响1.3 织构:性能各向异性的“隐形之手”

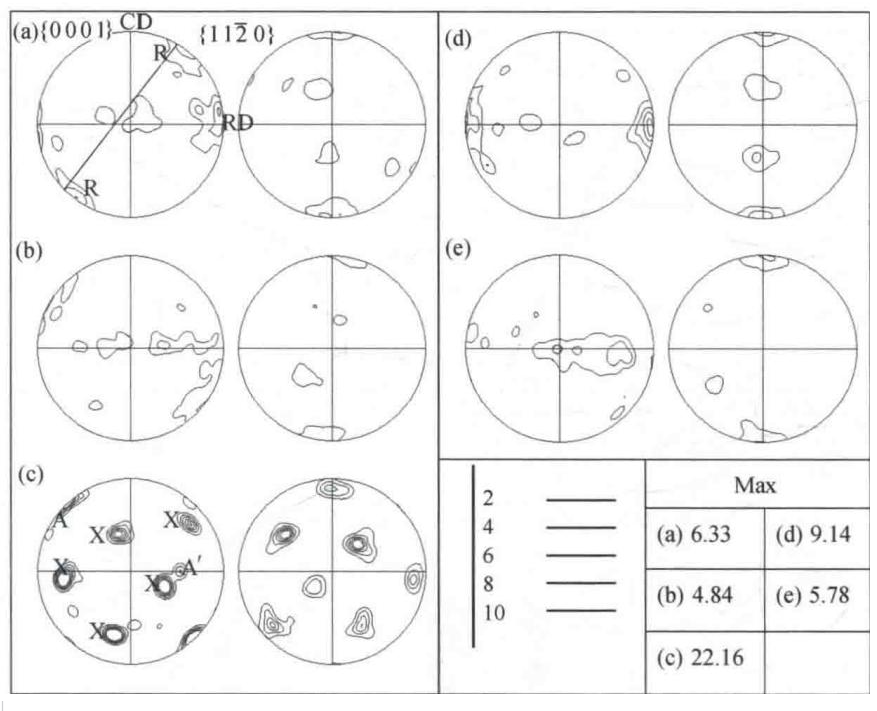

图6. 不同条件下热压缩后α相的{0001}极图二、失效的“犯罪现场”:EBSD解剖绝热剪切带(ASB)

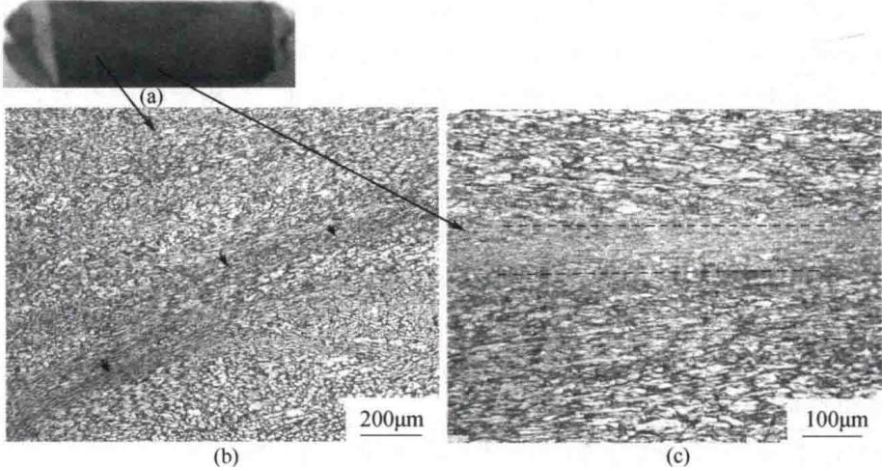

图7. 750℃/50s⁻¹/70%变形后宏观形貌及ASB的光学金相照片

图8. 从基体(左)到过渡区(中)再到ASB(右)的EBSD晶界分布图

图9. 不同区域的EBSD带衬度图细节:(a)基体, (b)过渡区, (c)ASB中心, (d)近表面ASB

图10. (a)过渡区拉长的板条状组织和(b)ASB中心超细再结晶晶粒的TEM照片

图11. (a)基体、(b)过渡区、(c)ASB中心和(d)近表面ASB的织构极图总结:从“看现象”到“做决策”

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价