不止于晶粒细化:EBSD如何解密铝合金铸造工艺的“黑匣子”?作为一名材料工程师或研发科学家,您是否遇到过这样的困境:投入了大量精力优化铸造工艺,通过金相显微镜(OM)···

全国咨询热线

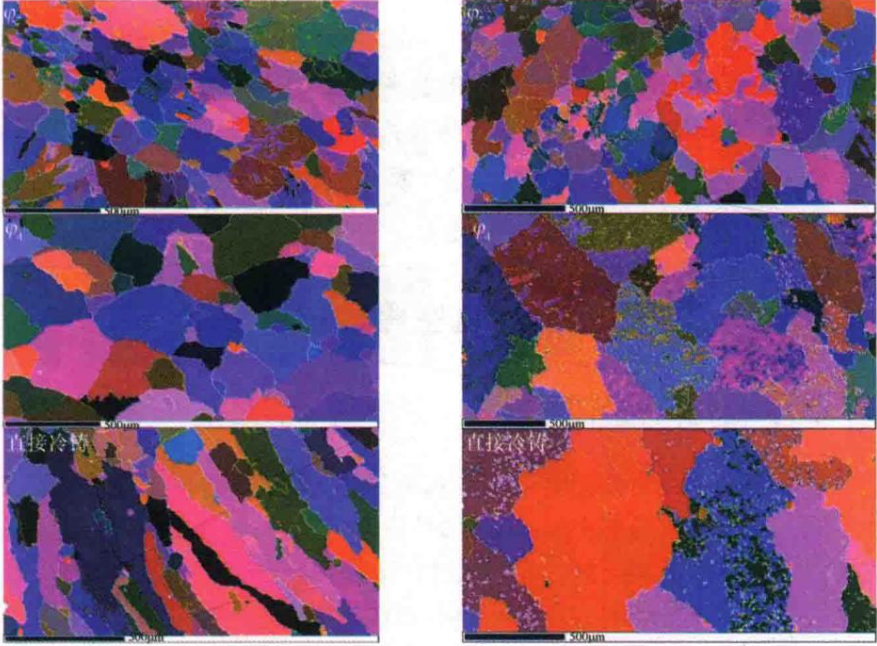

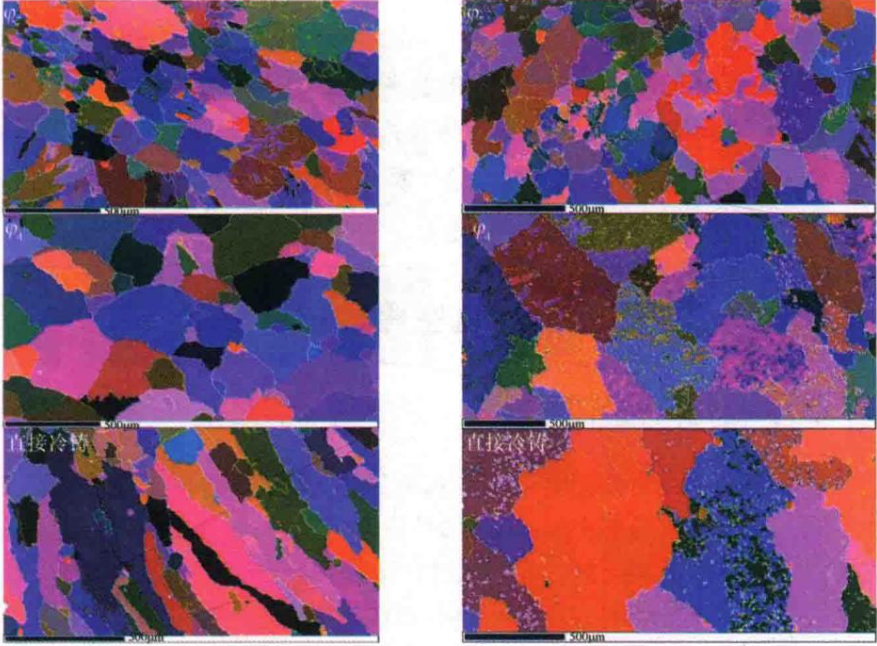

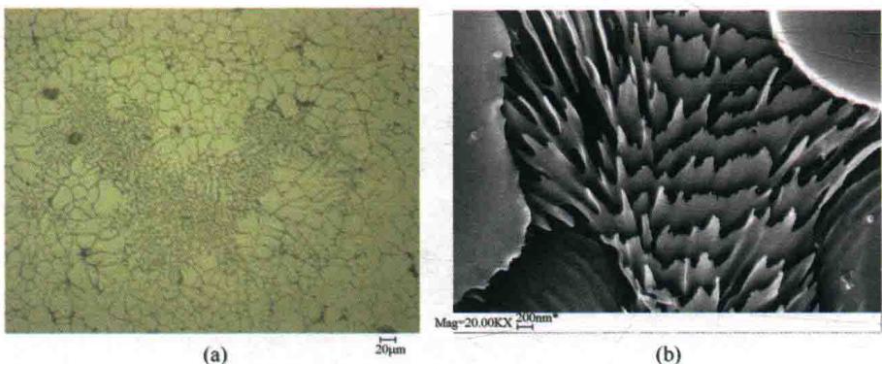

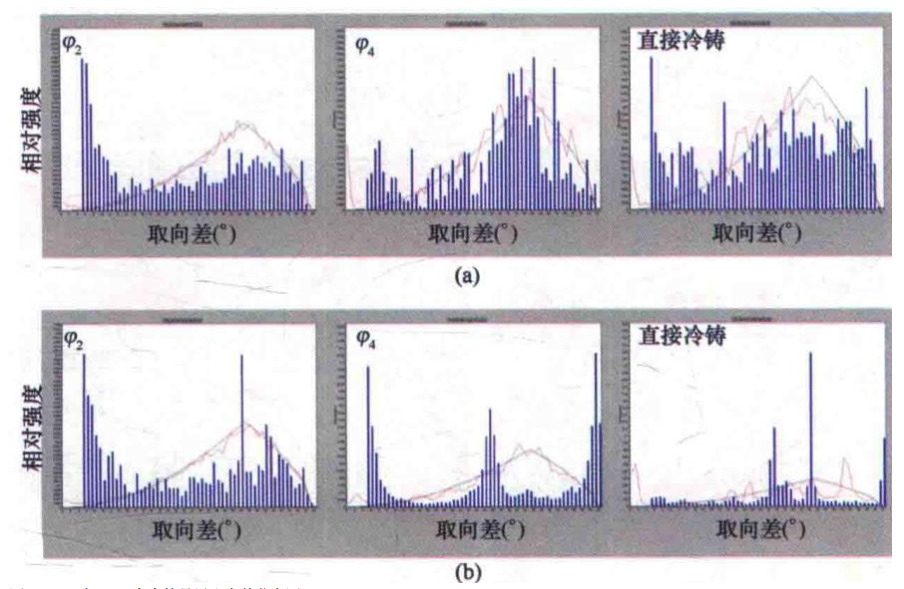

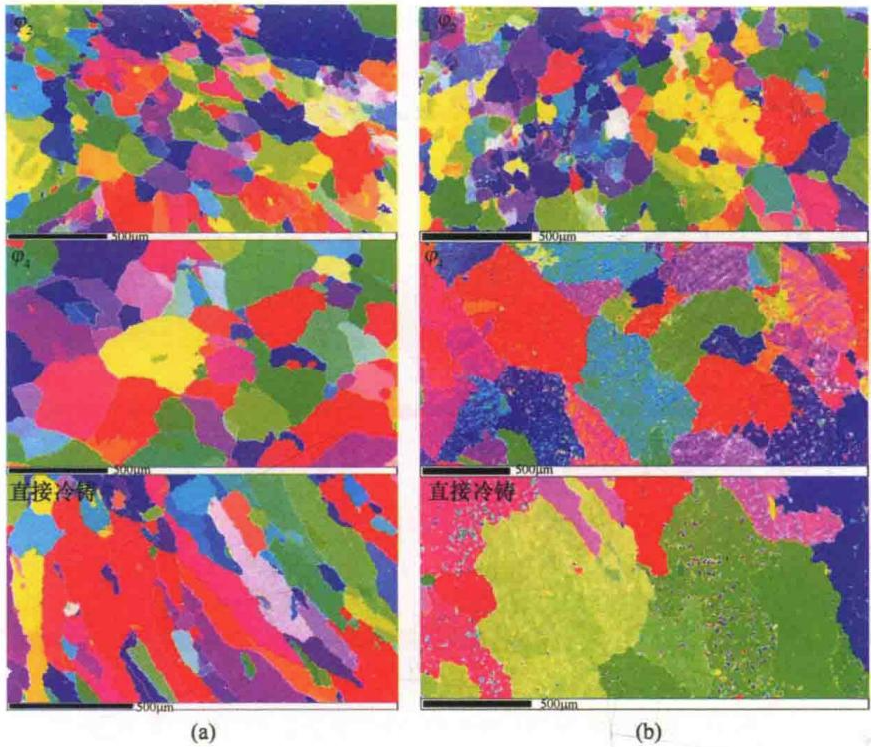

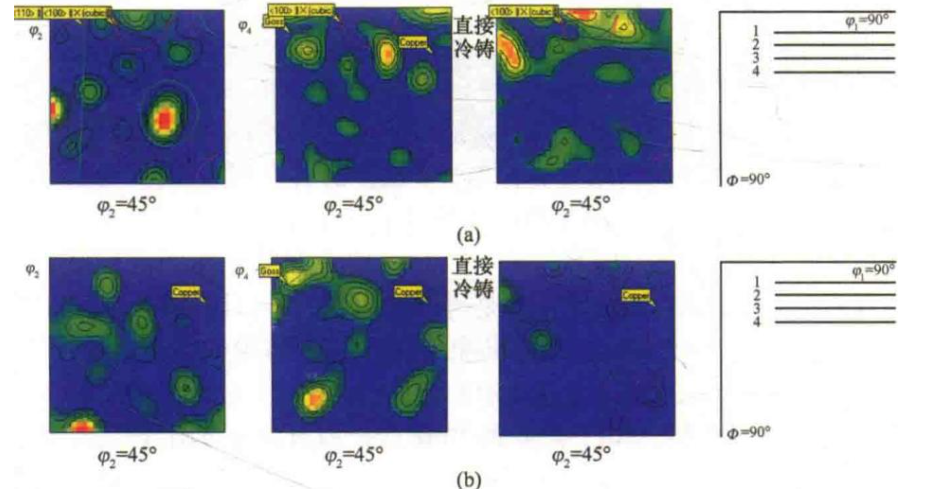

作为一名材料工程师或研发科学家,您是否遇到过这样的困境:投入了大量精力优化铸造工艺,通过金相显微镜(OM)和扫描电镜(SEM)也确认了晶粒尺寸显著减小,但最终产品的力学性能却像开盲盒——时好时坏,稳定性差强人意。您不禁会问:除了晶粒大小,到底是什么在背后操纵着材料的最终性能? 传统的表征手段,往往只能告诉我们“是什么”,却难以解释“为什么”。它们看到的,是微观组织的“表象”。而要真正打开铸造工艺优化的“黑匣子”,我们需要一种能洞察晶体内部结构、揭示晶粒间相互关系、并将其与宏观性能直接关联的语言。 这门语言,就是电子背散射衍射(EBSD)。 今天,我们不谈EBSD的原理,只结合一个典型的铝合金真空吸铸工艺研究案例,向您展示,如何利用EBSD,从看似常规的数据中,挖掘出足以指导工艺优化的决定性信息。 几乎所有关于铸造工艺优化的报告,都会以晶粒尺寸的减小作为开篇。这当然是正确的。以A8011和A357两种铝合金为例,我们通过EBSD分析了不同吸铸直径(Φ2mm, Φ4mm)与传统直流铸造(DC)的样品。 数据显示,随着吸铸直径减小(即冷却速率增大),平均晶粒尺寸从直流铸造的7-8μm级别,急剧细化至3-4μm。这是一个积极的信号,符合霍尔-佩奇关系(Hall-Petch relationship)的基本预期。 但,故事到这里就结束了吗? 如果仅仅满足于此,我们就错过了EBSD提供的第一个深层线索。请看图1中那些更小吸铸直径的样品,除了整体细小,是否还观察到一些细小晶粒的“聚集区”?这在传统金相中极易被忽略。EBSD不仅能定量统计平均尺寸,更能揭示其空间分布的不均匀性。 这种小晶粒聚集现象,暗示着在极快的冷却速度下,大晶粒内部发生了“二次凝固”,形成了细小的枝晶。这些区域的力学响应与周围的基体截然不同,可能成为应力集中点或微裂纹的策源地。 专家洞见: 仅凭一个平均晶粒尺寸值来评判工艺优劣是极其片面的。EBSD提供的晶粒尺寸分布图、形态图和空间位置信息,能帮您判断组织均匀性,提前预警潜在的性能薄弱环节。这正是从“合格”迈向“卓越”的第一步。 晶界是晶粒的边界,但并非所有晶界都生而平等。EBSD能够精确测量相邻晶粒间的取向差,并将其分为小角度晶界(Low-Angle Grain Boundaries, LAGBs, 通常<15°)**和**大角度晶界(High-Angle Grain Boundaries, HAGBs, 通常>15°)。 这两种晶界,在材料中扮演着截然不同的角色: • LAGBs: 通常与位错累积和亚晶结构相关,是塑性变形的产物或前兆,对强度的贡献有限,有时甚至会成为裂纹扩展的便捷通道。 • HAGBs: 能有效阻碍位错运动和裂纹扩展,是提升材料强度和韧性的关键壁垒。 观察图3,我们能发现一个清晰的规律:随着吸铸直径减小(冷却速率加快),小角度晶界的比例显著增加。这是因为在快速凝固过程中,大量晶核同时形成,彼此间的取向差异较小,从而形成了更多的LAGBs。反之,较慢的冷却速率给了晶粒充分生长和“转动”的时间,更容易形成取向差较大的HAGBs。 那么,代价是什么呢? 更快的冷却速率在细化晶粒的同时,也引入了更高比例的“低效”晶界(LAGBs)。这或许就是您“晶粒细了,性能却没跟上”的答案之一。 此外,图中的“Correlated”与“Uncorrelated”曲线对比,则在回答另一个问题:这些晶界的分布是完全随机的,还是存在某种“特殊关系”?在本案例中,两条线基本重合,表明晶界是随机分布的,不存在特殊的孪晶界等。但在许多热处理或变形工艺中,这两条线的分离,恰恰是揭示“晶界工程”是否成功的关键证据。 专家洞见: 晶界取向差分布,是连接工艺与性能的核心桥梁。它量化了组织中“有效晶界”与“薄弱晶界”的比例。优化工艺的目标,不应仅仅是减小晶粒尺寸,更应是调控大角度晶界的比例和分布,实现性能的最大化。 如果说晶粒尺寸和晶界是微观组织的“骨架”,那么织构(Texture)——即晶粒取向的择优分布——就是决定材料性能各向异性的“灵魂”。您的铝板在冲压时为何总在特定角度开裂?您的棒材在不同方向上为何强度迥异?答案,就藏在织构里。 EBSD通过反极图(IPF Map)和取向分布函数(ODF)为我们提供了洞察织构的终极武器。 IPF图(图4)给出了织构的直观印象。例如,大面积的红色区域意味着大量晶粒的<100>晶向趋于一致。但这还不够精确。要进行定量分析,我们必须求助于ODF图。 ODF图(图5)就像材料的“取向指纹”。通过解读这些复杂的等高线图,我们能精确识别出织构的类型(如高斯织构{011}<100>、黄铜织构{110}<112>、Copper织构{112}<111>等)及其强度。 在本案例中,我们发现: • 随着吸铸直径减小,A8011合金中的高斯(Goss)织构密度显著增加。 • A357合金则在最快冷却速率下形成了强烈的黄铜(Brass)织构。 这些信息至关重要。例如,高斯织构与材料的磁性能和某些成形性能密切相关,而黄铜织构则会影响深冲性能。通过EBSD,我们清晰地看到了铸造工艺参数(冷却速率)是如何直接调控最终产品织构类型的。 专家洞见: 织构分析不再是少数科研人员的专利,它已成为解决工业生产中各向异性问题的关键。高质量的ODF图获取与精准解读,是连接微观取向与宏观产品使役性能的最后,也是最关键的一环。这需要对结晶学和EBSD数据处理有深刻理解的工程师才能完成。 回到我们最初的问题:为什么晶粒细化后,性能依然不可控?通过EBSD的三层洞察,我们得到了一个远比“平均晶粒尺寸”更全面的答案: 1. 晶粒分布不均可能引入了应力集中源。 2. 小角度晶界比例过高削弱了晶界对裂纹的阻碍能力。 3. 不利织构的形成导致了特定方向上的性能劣化。 这三者共同构成了影响最终性能的“黑匣子”。而EBSD,正是打开这个黑匣子的唯一钥匙。它将工艺、组织、性能真正串联起来,让您的研发不再是“试错”,而是基于数据的“精确制导”。 一套真正可靠的EBSD数据,背后是样品制备、设备调试与数据解读三者经验的完美结合。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的铝合金EBSD分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636不止于晶粒细化:EBSD如何解密铝合金铸造工艺的“黑匣子”?

第一层洞察:从“看尺寸”到“看分布”——晶粒统计的再解读

图1. 真空吸铸A8011与A357合金的EBSD取向图(欧拉角+晶界),直观展示了不同工艺下的晶粒尺寸差异。

图2. A8011铝合金在快速凝固过程中形成的二次凝固组织,EBSD能清晰分辨这些微小的晶内结构。第二层洞察:晶界的“性格”分析——取向差分布的秘密

图3. A8011与A357合金的晶界取向差分布图。第三层洞察:织构——决定材料各向异性的“隐形之手”

图4. A8011与A357合金的IPF取向图,颜色代表晶粒的特定晶向与观察方向平行。

图5. A8011与A357合金在不同工艺下的ODF截面图,揭示了织构组分和强度的演变。结论:从描述到预测,EBSD赋予您的研发“上帝视角”

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价