搅拌摩擦加工后,A357铝合金为何“变软”了?EBSD揭示工艺优化的终极秘密在航空、汽车轻量化等前沿领域,工程师们总在追求极致的材料性能。A357铸造铝硅合金,作为一种明星···

全国咨询热线

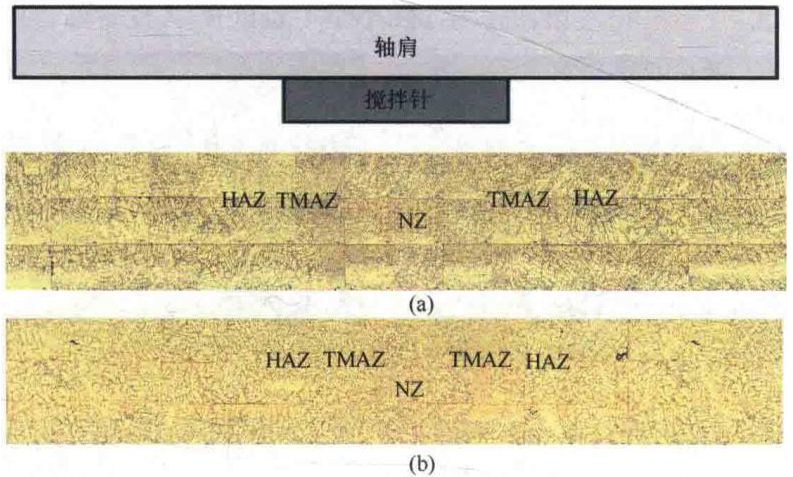

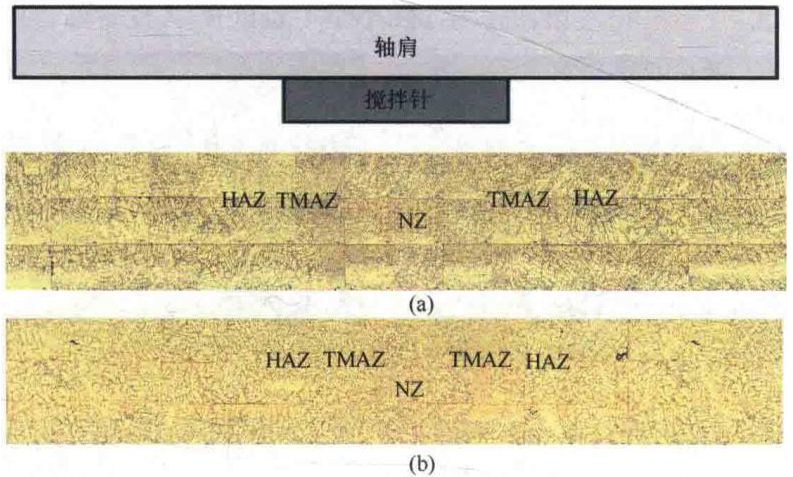

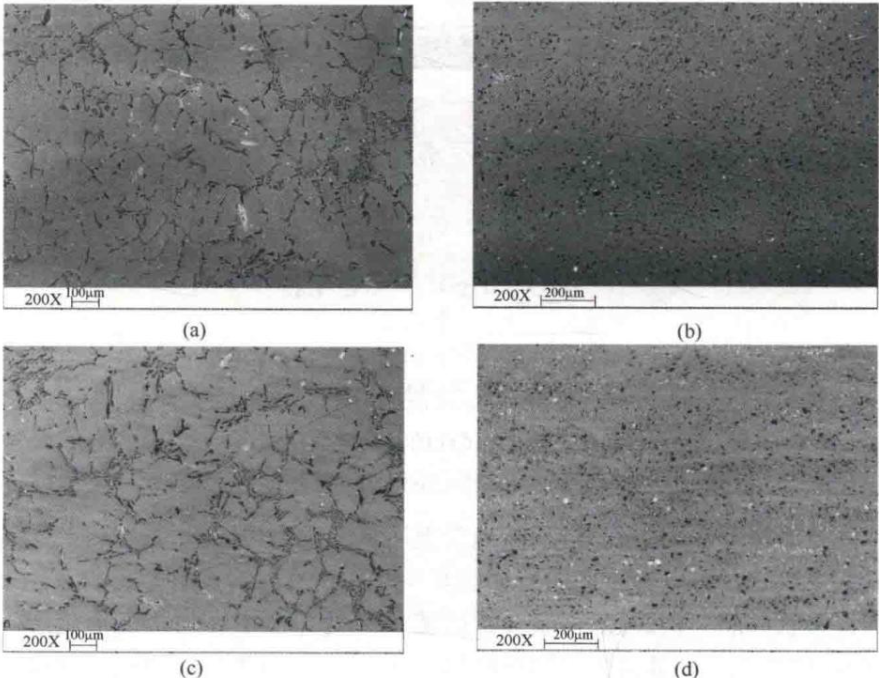

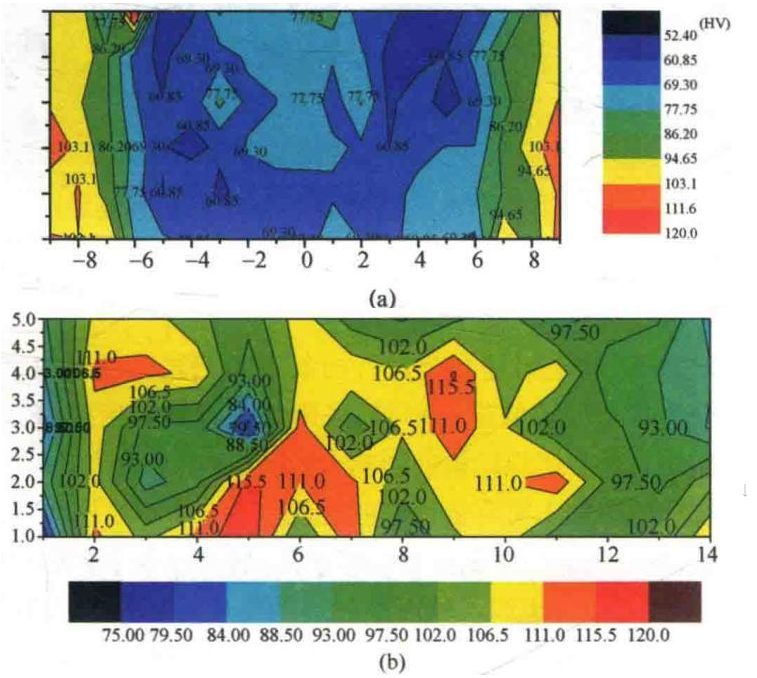

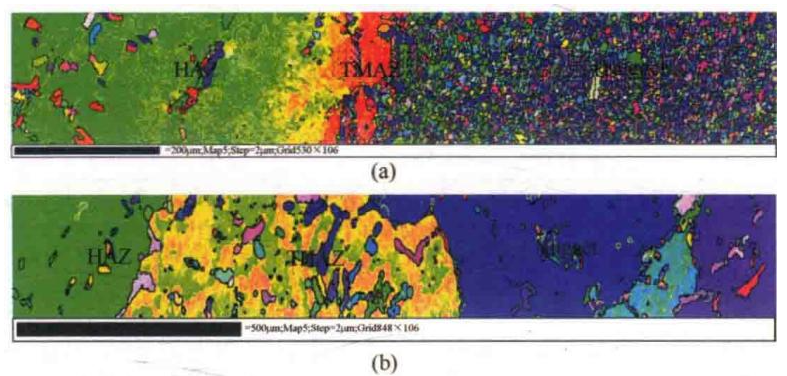

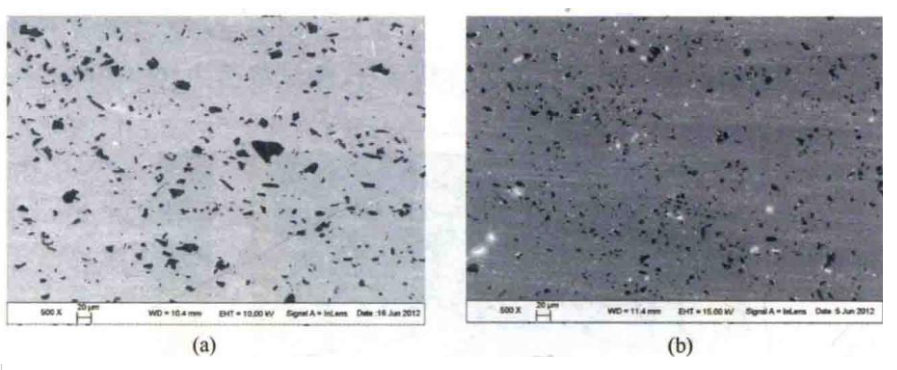

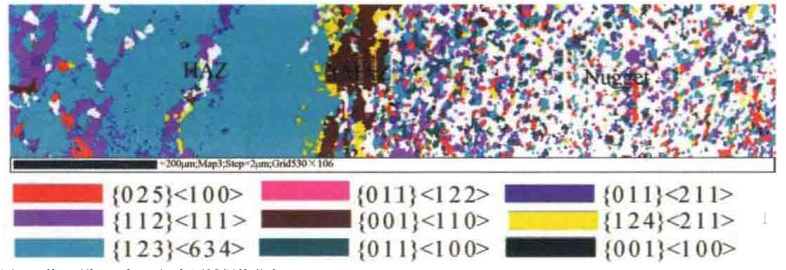

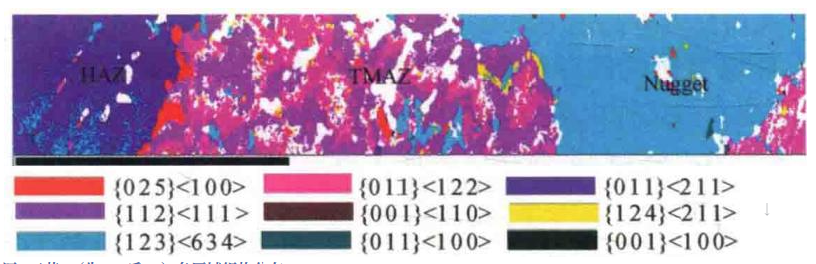

在航空、汽车轻量化等前沿领域,工程师们总在追求极致的材料性能。A357铸造铝硅合金,作为一种明星材料,其性能优化的核心在于调控微观组织。搅拌摩擦加工(Friction Stir Processing, FSP)作为一种先进的固相改性技术,被寄予厚望,因为它能显著细化晶粒,理论上应带来力学性能的飞跃。 然而,一个令人困惑的现象常常出现在研发和生产一线:为什么经过FSP处理后,A357合金焊核区的硬度有时反而会低于母材? 这种“变软”的现象,与我们对晶粒细化(Hall-Petch效应)的传统认知背道而驰,不仅让工艺优化陷入迷茫,更可能在关键部件的失效分析中误导方向。 传统的金相和扫描电镜(SEM)分析,虽然能展示出FSP后漂亮的细晶组织,却无法解释这一反常的力学行为。问题究竟出在哪里?热处理与FSP的先后顺序,又在其中扮演了怎样的角色?今天,作为您身边的EBSD应用专家,我们将借助EBSD的“火眼金睛”,层层剥茧,揭开A357铝合金搅拌摩擦加工背后的微观组织密码。 让我们先看看常规分析能告诉我们什么。实验中,我们对A357铸造铝合金板材设计了两条工艺路线: 1. 工艺A: 先T6热处理 → 再FSP加工 2. 工艺B: 先FSP加工 → 再T6热处理 (T6热处理工艺:538℃固溶14h淬火 + 154℃时效6h空冷) 通过光学显微镜(OM)和扫描电镜(SEM),我们可以清晰地观察到FSP接头的三个典型区域:焊核区(Nugget)、热机影响区(TMAZ)和热影响区(HAZ)。 从图1和图2中,我们不难发现,无论采用哪种工艺,FSP都成功地将母材粗大的α-Al枝晶和板条状共晶硅,转变成了焊核区内均匀细小的等轴晶组织。这得益于搅拌头剧烈的机械搅拌和摩擦热引发的动态再结晶。 然而,当我们试图从这些形貌相似的图片中分辨两种工艺的优劣时,便会陷入困境。它们看起来“差不多”,但性能真的“差不多”吗? 显微硬度测试结果,让这个谜题变得更加扑朔迷离。 硬度云图(图3)揭示了一个关键信息: • 工艺A(先T6后FSP): 焊核区的硬度与母材相当,甚至略低,出现了明显的“软化区”。 • 工艺B(先FSP后T6): 焊核区的硬度显著高于母材,呈现出理想的强化效果,硬度从中心向母材逐渐过渡。 这就引出了我们开篇的那个核心痛点:为什么工艺A中,FSP带来的晶粒细化没能转化为硬度提升,反而导致了软化? 答案,显然隐藏在SEM无法分辨的、更深层次的微观结构差异中。 常规手段已无能为力,是时候请出EBSD了。EBSD不仅能“看”到晶粒,更能定量地告诉我们晶粒的大小、取向(织构)、应变分布和相分布。正是这些定量信息,构成了揭开谜底的完整证据链。 EBSD的晶粒取向图(IPF Map,图4)给出了第一个令人震惊的证据:导致软化的工艺A,其焊核区的晶粒尺寸(~μm级别)实际上比工艺B的更细小! 这一发现彻底颠覆了“晶粒越细,强度越高”的简单推论。它告诉我们,在A357这种可热处理强化的合金中,晶粒尺寸并非决定硬度的唯一因素,甚至不是主导因素。 必然有另一种更强的“软化机制”在工艺A中起了作用,其效果甚至抵消了细晶强化。 A357合金的强度主要来源于T6热处理过程中析出的纳米级Mg₂Si强化相。现在,让我们重新审视两条工艺路线中,Mg₂Si相的命运: • 工艺A(先T6后FSP): 材料首先经过完美的T6处理,体内布满了弥散的Mg₂Si强化相。然而,随后的FSP过程伴随着剧烈的塑性变形和高达数百摄氏度的摩擦热。这个“热-力耦合”过程,对于已经析出的精细Mg₂Si相是致命的。它们会发生回溶、粗化,失去原有的强化效果。因此,尽管FSP带来了极细的晶粒,但代价是牺牲了更宝贵的沉淀强化相。这正是焊核区“变软”的根本原因。 • 工艺B(先FSP后T6): 材料首先经历FSP,获得超细的、富含位错和晶界的动态再结晶组织。这个组织本身硬度不高,但它为后续的T6时效处理提供了一个完美的“温床”。这些高密度的晶体缺陷,成为了Mg₂Si相析出的绝佳形核点。因此,在时效过程中,能够形成比常规T6处理更细小、更弥散的强化相网络,从而与细晶强化效应叠加,获得远超母材的硬度。 高倍SEM(图5)也侧面印证了这一点,工艺A中焊核区的共晶Si颗粒有明显粗化,而工艺B的组织更为细致。 金句提炼:对于可热处理强化的铝合金,FSP的价值不仅在于细化晶粒,更在于为后续热处理构建一个高活性的组织基础。工艺顺序的颠倒,可能导致“捡了芝麻,丢了西瓜”的后果。 除了硬度,材料的各向异性(如不同方向上的强度和延伸率差异)对构件的服役性能至关重要。EBSD的织构分析能力,让我们得以“预见”这种各向异性。 表1 工艺A(先T6后FSP)各区域主要织构组分含量 表2 工艺B(先FSP后T6)各区域主要织构组分含量 对比两组数据(表1、表2),结论一目了然: • 工艺路线显著改变了织构类型和强度。 工艺A的焊核区织构分布相对弥散,而工艺B的焊核区形成了极强的S织构(74.4%)。 • 不同区域的织构特征迥异。 例如,在工艺B中,焊核区、热机影响区和热影响区的主导织构完全不同。 这意味着,通过选择不同的工艺路线,我们不仅能调控硬度,还能主动设计接头不同区域的晶粒取向,从而优化其在特定应力状态下的力学响应。这种深度的工艺控制,是仅凭硬度测试或SEM观察无法企及的。 回到最初的问题:A357铝合金FSP后为何“变软”? EBSD分析为我们提供了确凿的答案:在“先T6后FSP”工艺中,FSP过程对预先形成的Mg₂Si强化相造成了破坏,其软化效应超过了细晶强化效应,最终导致宏观硬度的下降。而“先FSP后T6”工艺,则巧妙利用了FSP创造的微观结构,在后续时效中实现了细晶强化与沉淀强化的完美协同,获得了最佳性能。 这个案例清晰地表明,对于复杂工艺与先进材料的研发,仅仅停留在“看形貌”的层面是远远不够的。微小的工艺顺序调整,可能导致微观组织(如强化相状态、织构分布)的巨大差异,最终决定了性能的优劣。 一套真正可靠的EBSD数据,背后是样品制备、设备调试与数据解读三者经验的完美结合。它能将研发人员从“试错”的循环中解放出来,直接洞察“工艺-组织-性能”的核心关联,从而指导精准、高效的工艺优化。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的铝合金搅拌摩擦加工EBSD分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636搅拌摩擦加工后,A357铝合金为何“变软”了?EBSD揭示工艺优化的终极秘密

常规表征的“视而不见”:一个不完整的故事

图1 光镜下不同工艺的截面宏观形貌

(a) 工艺A:先T6后FSP;(b) 工艺B:先FSP后T6。

硬度分布的“反常识”:谜题浮出水面

图3 不同工艺下显微硬度分布云图

(a) 工艺A:先T6后FSP;(b) 工艺B:先FSP后T6。EBSD登场:从“看现象”到“抓本质”

1. 晶粒尺寸的定量对决:更细的晶粒,更低的硬度?

图4 EBSD揭示的不同工艺下各区域晶粒特征

(a) 工艺A:先T6后FSP;(b) 工艺B:先FSP后T6。2. 揭开软化的真凶:强化相的“得”与“失”

图5 高倍SEM下焊核区组织对比

(a) 工艺A:可见粗化的共晶Si;(b) 工艺B:析出相更细小。3. 织构分析:预见材料的各向异性

图6 工艺A(先T6后FSP)各区域织构分布区域 S织构 {123}<634> R织构 {124}<211> Bs织构 {011}<112> 焊核区 44% 40.3% 25.2% 热机影响区 16.7% 15.3% 13.3% 热影响区 24.5% 12.1% 27%

区域 S织构 {123}<634> Cu织构 {112}<111> P织构 {011}<122> Bs织构 {011}<112> 焊核区 74.4% - 25% - 热机影响区 13.1% 39.2% 33% - 热影响区 14.4% - - 78.6% 结论:超越表象,精准优化

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价