解密“内忧外患”:EBSD如何揭示304不锈钢弯曲件点腐蚀的真实元凶?烤箱中使用的304L不锈钢机架,一个简单的弯曲构件,服役仅4个月,问题却很诡异:腐蚀斑点密集地出现在弯···

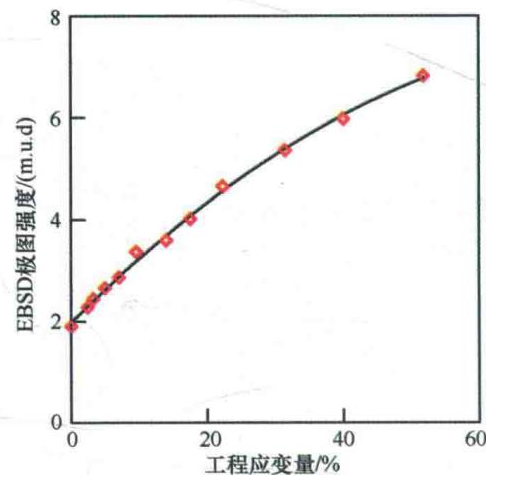

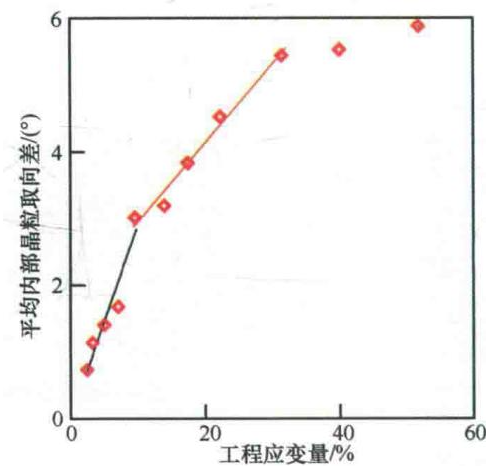

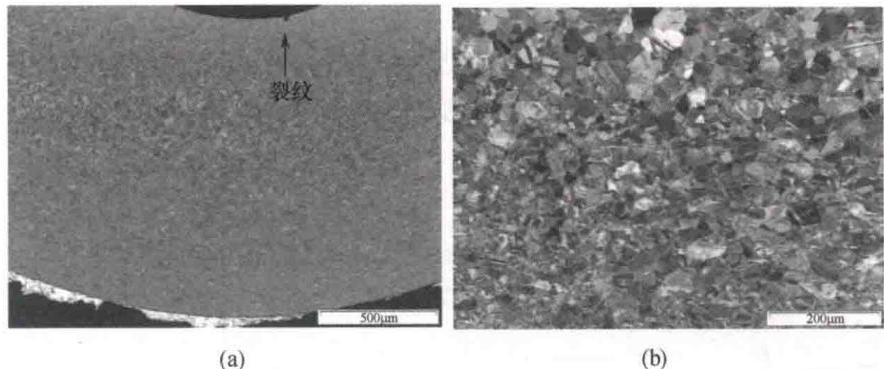

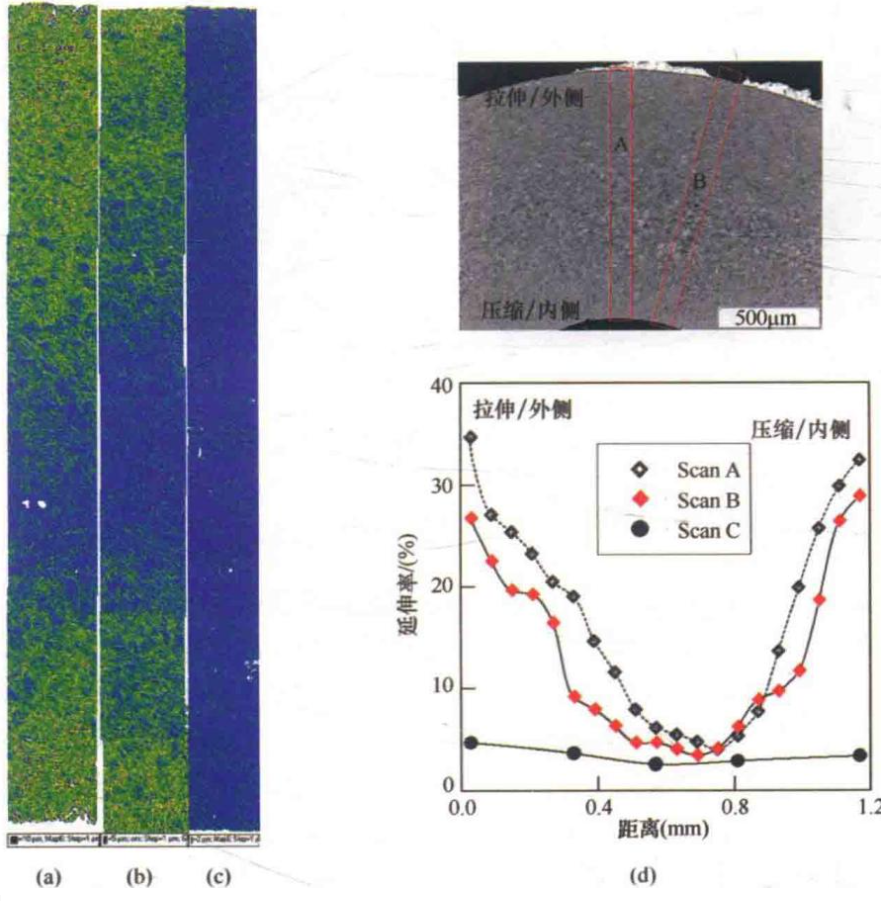

全国咨询热线

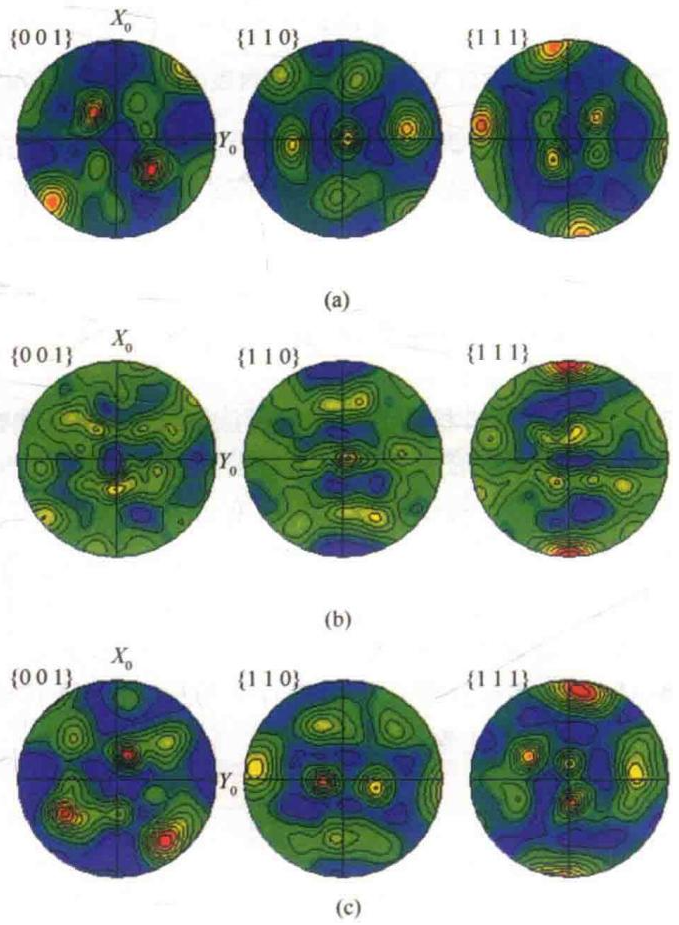

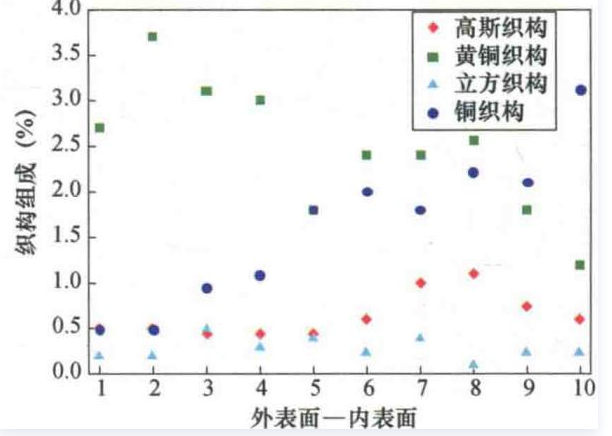

烤箱中使用的304L不锈钢机架,一个简单的弯曲构件,服役仅4个月,问题却很诡异:腐蚀斑点密集地出现在弯曲的内侧,而承受拉应力、理应更“脆弱”的外侧,却光洁如新。 直觉似乎失灵了。首先排除了最明显的几个可能: • 冷凝水? 机架水平放置,内外表面凝水机会均等,无法解释差异。 • 表面氧化物? EDS能谱分析除了腐蚀产物,并未发现导致腐蚀的异常氧化夹杂。 • 残余应力? 这似乎是最可能的元凶。但问题在于,如何精确测量一个弯曲件特定表面、微米尺度区域的应力状态?传统的XRD技术,对于这种局部、不规则的样品,其空间分辨率和操作便利性都捉襟见肘,无异于隔靴搔痒。 当常规手段无法触及问题核心时,真正的挑战才刚刚开始。这正是EBSD(电子背散射衍射)技术从“锦上添花”变为“不可或缺”的时刻。我们的任务,就是深入材料的晶体学层面,去寻找那个隐藏在原子排列中的“魔鬼”。 在直接分析失效件之前,我们必须先建立一个可靠的“标尺”。材料在变形过程中,晶粒内部会产生位错等缺陷,导致晶格畸变。这种畸变程度,可以通过EBSD测得的“内部晶粒取向差(Intragranular Misorientation)”来量化,它与材料的塑性应变量直接相关。 对一系列经过不同程度预拉伸(最大至50%)的304L不锈钢板材进行了标定实验。结果清晰地表明: 1. 织构强化:随着应变量增大,材料的织构(晶粒的择优取向)强度显著增加(图2)。这意味着变形迫使晶粒向着某些特定方向转动。 2. 应变-取向差关系:在一定范围内,工程应变量与平均内部晶粒取向差存在明确的线性关系(图3)。具体来说,在2%10%和10%30%应变区间,线性关系良好。当应变超过30%,这种关系变得不再线性,可能是因为高应变下复杂的位错结构和亚晶粒的形成。 这个标定工作至关重要。它不仅验证了文献结论,更重要的是,为我们后续分析失效件的局部应变提供了半定量的依据。一个看似简单的关系曲线,背后是对EBSD实验参数(步长、数据处理方式等)一致性的严苛要求。这正是专业实验室价值的体现——我们提供的不是一张图,而是一个可靠、可复现的分析体系。 有了“标尺”,我们回到那个神秘的烤箱机架。我们从弯曲件的不同位置(图4中A、B、C)截取样品,进行了精细的EBSD分析。背散射电子图像(图5)已经揭示了弯曲内侧存在明显的微裂纹,这是应力集中的直接证据。 图5(d)的应变分布曲线带来了第一个意外发现:在弯曲最剧烈的位置A,其内外表面的最大应变量都超过了30%,数值上相当接近。 这个结果直接颠覆了“应力/应变大导致腐蚀”的简单推论。如果仅仅是应变大小决定腐蚀与否,那么内外两侧的腐蚀情况应该类似,但这与事实(图1)严重不符。 线索中断了吗?不,这恰恰说明,还有更深层次的原因在起作用。应变是“引信”,但真正的“炸药”另有其人。 真正的分野,藏在晶体织构里。 我们将目光聚焦于位置A,利用EBSD极图分析其从外表面到内表面的织构演变。结果令人震惊: • 外表面(受拉侧):主要呈现出黄铜织构 {110}<1-12>(图6a)。 • 内表面(受压侧):则被铜织构 {112}<111> 主导(图6c)。 • 中间区域:则是两者的混合体(图6b)。 为什么这两种织构的差异如此关键? 这涉及到晶体学中最基本的原理:原子堆积密度。在FCC结构的304不锈钢中,{111}面是原子最致密的晶面。一个表面如果暴露的主要是高密排面,就如同穿上了一层致密的“原子铠甲”,极易形成稳定、连续的钝化膜,从而有效抵抗腐蚀介质的侵蚀。 反之,像{112}这样的低指数晶面,原子排列相对稀疏,表面能更高,化学活性也更强。它们就像是“铠甲”上的薄弱环节,难以形成高质量的钝化膜,在腐蚀环境中自然会优先“失守”。 图7的织构定量分析结果,为这一推论提供了决定性证据。从外表面到内表面,耐蚀性好的黄铜织构组分逐渐减少,而腐蚀敏感的铜织构组分则显著增加。 图7 板材位置A处从外表面到内表面的织构组成变化 现在,整个案件的逻辑链条已经完整: 1. 加工过程:304L不锈钢板在弯曲成型时,板材内外侧经历了不同的应力状态(外拉内压)。 2. 织构演化:这种不同的应力状态,诱导了晶粒发生不同的转动,导致外表面形成了以耐蚀的黄铜织构为主的“保护层”,而内表面则形成了以腐蚀敏感的铜织构为主的“薄弱层”。 3. 失效发生:尽管内外两侧的应变量(晶格损伤程度)相近,但内表面由于其天生的“织构缺陷”,在相同的腐蚀环境下,其钝化膜更容易被破坏,从而引发了优先的点腐蚀。 结论是:这次失效并非单一因素导致,而是弯曲加工引入的局部应变与由此产生的有害织构“协同犯罪”的结果。 这个案例完美诠释了EBSD在现代失效分析中的核心价值。它超越了“看形貌、看成分”的传统范畴,深入到材料的晶体学基因层面,将加工历史、微观组织与宏观性能精准地联系在一起。 通过这次分析,我们能为客户提供的,不仅仅是一份解释“为什么”的报告,更是指向“怎么办”的清晰路径: • 工艺优化:调整弯曲工艺参数(如模具半径、弯曲速度、温度等),尝试抑制或改变内表面有害铜织构的形成。 • 设计变更:如果工艺优化困难,可以考虑通过结构设计上的微调,来改变关键部位的应力状态。 • 材料选型:在更严苛的应用中,可能需要评估初始板材的织构状态,选择织构分布更均匀或本身不易产生有害织构的材料。 一套真正可靠的EBSD数据,背后是样品制备、设备调试与数据解读三者经验的完美结合。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[304不锈钢失效分析]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636解密“内忧外患”:EBSD如何揭示304不锈钢弯曲件点腐蚀的真实元凶?

图1 弯曲板点腐蚀的宏观照片:(a) 弯曲内表面的腐蚀斑;(b) 弯曲外表面几乎无腐蚀。建立基准:应变与晶粒取向差的关联性

图2 工程应变量与EBSD极图强度的关系曲线

图3 工程应变量与平均内部晶粒取向差的关系曲线深入现场:弯曲件的EBSD“法医鉴定”

图5 弯曲处不同位置的EBSD平均取向图(a, b, c)与应变变化曲线(d)第一层发现:应变并非唯一主谋

第二层发现:晶体织构的“阴阳脸”

图6 位置A区域的EBSD极图:(a)外表面;(b)中间部位;(c)内表面。

最终裁决:应变与织构的“协同犯罪”

从分析到解决方案:EBSD的终极价值

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价