从“天书”到“地图”:EBSD如何揭示铝合金轧制与退火的织构密码作为一名材料工程师,您是否曾被这样的问题困扰:为什么同一批次的铝合金板材,有的深冲开裂,有的却完美成···

全国咨询热线

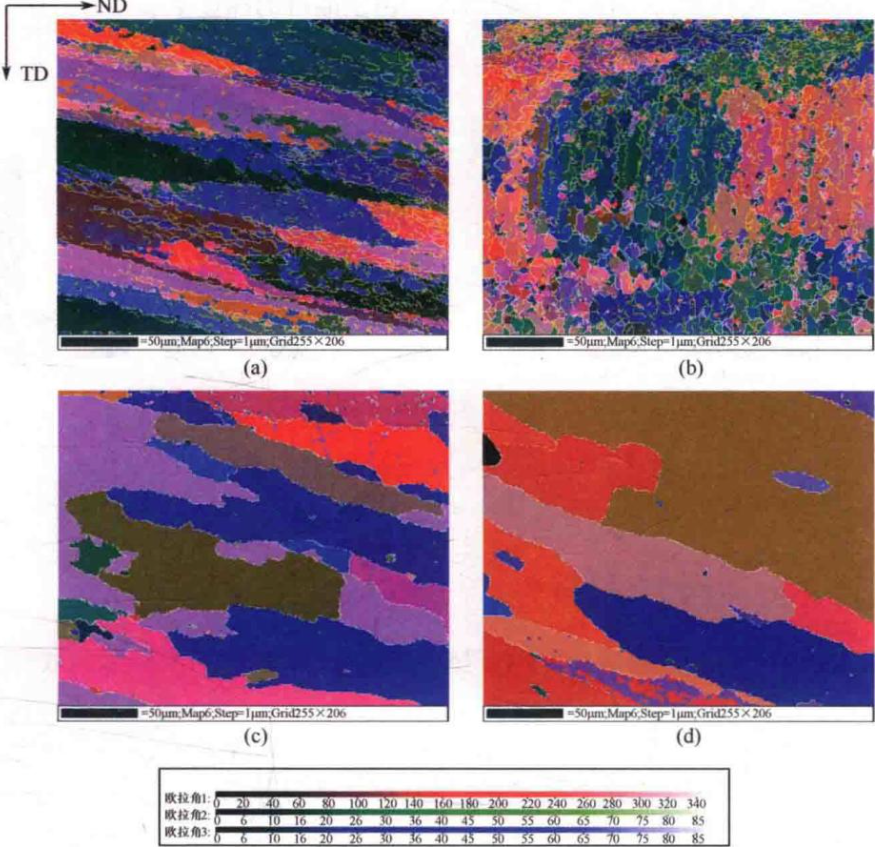

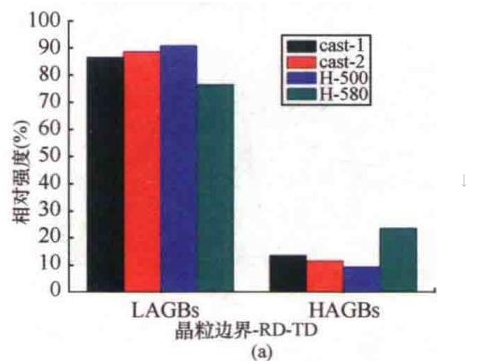

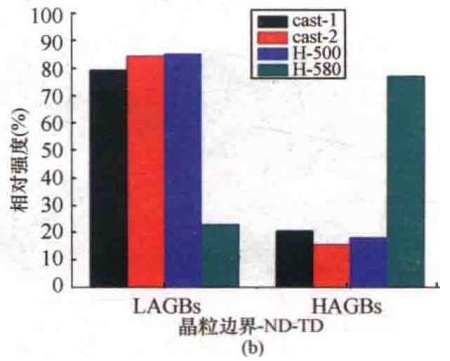

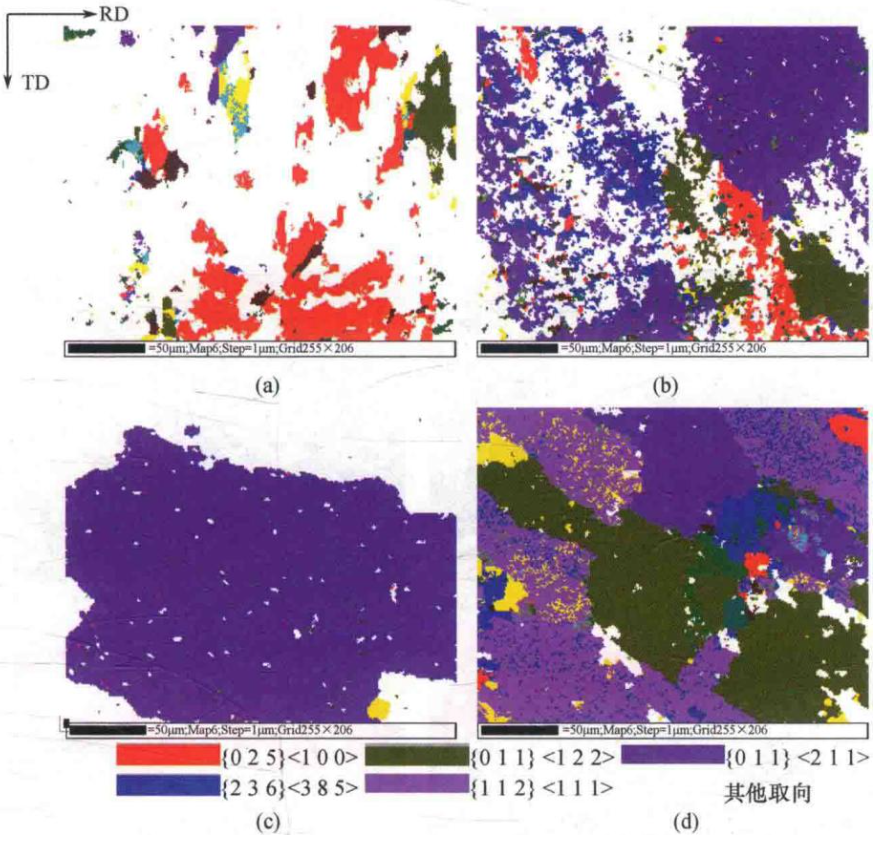

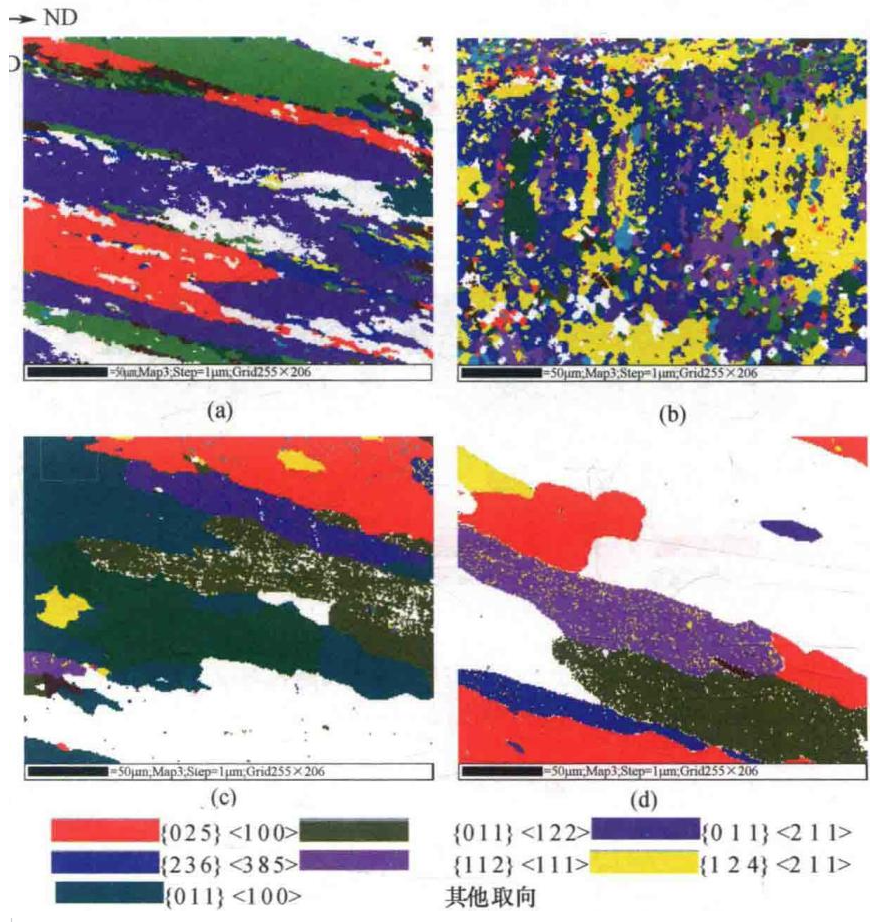

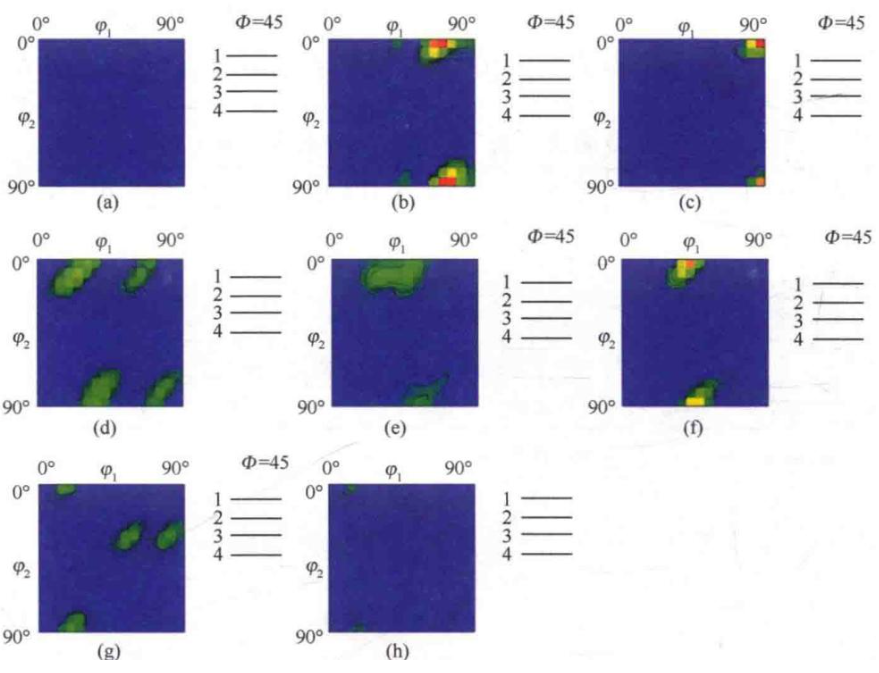

作为一名材料工程师,您是否曾被这样的问题困扰:为什么同一批次的铝合金板材,有的深冲开裂,有的却完美成型?为什么调整了退火工艺,材料的力学性能反而不升反降?答案,往往隐藏在肉眼不可见的微观世界——晶体织构的排布之中。 传统的金相或SEM只能告诉您晶粒的大小和形貌,但无法洞悉晶粒的“姿态”——即晶体学取向。而这,恰恰是决定材料各向异性、成型性、强韧性等关键性能的“基因密码”。今天,我们将以一个双辊铸轧(TRC)A8006铝合金的真实案例,向您展示EBSD(电子背散射衍射)技术如何像一位精准的侦探,从一堆看似杂乱的微观数据中,绘制出清晰的工艺优化“地图”。 双辊铸轧(TRC)技术,因其短流程、低成本的优势,正成为铝加工行业的新宠。它将凝固与热轧合二为一,理论上能获得更细小、均匀的组织。但美好的愿景背后,是复杂的工艺挑战:这种独特的“凝固+变形”过程,赋予了铸态板材一种与传统工艺截然不同的“先天织构”。如果对后续的冷轧和退火工艺没有深刻的理解,不仅无法发挥其优势,反而可能导致性能失控。 我们的任务,就是解开这个黑箱:一块6mm厚的TRC A8006铝合金板,经过50%冷轧至3mm,再分别进行两种不同的均匀化退火处理(500℃/8h vs 580℃/4h),其内部的微观织构究竟发生了怎样的演变?哪种工艺能带来我们期望的性能? 对于轧制板材,只观察一个面,得到的信息往往是片面的。材料的性能由三维的微观结构决定。因此,我们必须从至少两个相互垂直的截面进行取样分析,这是专业EBSD分析的基石。 我们选取了两个关键的观察面: 1. 轧向-横向 (RD-TD) 面: 观察轧制方向上晶粒的拉长和排布。 2. 法向-横向 (ND-TD) 面: 观察板材厚度方向上晶粒的压扁和旋转。 只有结合这两个视角,我们才能拼凑出织构在三维空间中的完整图像,避免因“只见树木,不见森林”而导致的误判。 让我们跟随EBSD的视角,一步步看清微观组织的演变。在下面的欧拉角取向图中,不同的颜色代表不同的晶体学取向。颜色越接近,晶粒间的取向差越小。 • 原始铸态 (图2a):晶粒取向相对驳杂,但并非完全随机,这正是TRC工艺留下的烙印。平均晶粒尺寸约为24.8μm。 • 冷轧态 (图2b):画面风云突变。晶粒被明显压扁、拉长,内部出现了大量细碎的亚结构和密密麻麻的黄色细线——小角度晶界 (LAGBs)。晶粒尺寸被细化至7.6μm。这些LAGBs是位错塞积形成的,它们如同被压缩的弹簧,储存了巨大的应变能。这正是后续退火过程中发生回复和再结晶的驱动力。 在ND-TD面(图3)上也观察到了类似的规律,但晶粒形态和取向分布的细节有所不同,再次印证了三维表征的必要性。 退火是释放能量、重塑组织的关键一步。但温度是“天使”还是“魔鬼”?EBSD给出了惊人的对比。 • 500℃/8h (图2c, 3c):尽管保温时间长达8小时,但组织变化并不剧烈。晶粒尺寸略有长大,但小角度晶界(LAGBs)的比例依然很高(图4)。这说明在此温度下,主要发生的是回复过程,位错仅仅进行了重排和湮灭,储存的应变能并未被完全释放,不足以驱动大规模的再结晶。 • 580℃/4h (图2d, 3d):仅仅提高了80℃,微观世界却发生了翻天覆地的变化。全新的、尺寸粗大(RD-TD面37.2μm,ND-TD面55.09μm)且内部干净无应变的等轴晶粒取代了原来的变形组织。小角度晶界比例急剧下降,大角度晶界(HAGBs)成为主导(图4)。这是典型的、完全的静态再结晶。 金句提炼:对于再结晶,温度是“开关”,时间只是“微调”。找不准再结晶温度,再长的保温时间也只是徒劳。 如果说晶粒尺寸和晶界分布是“骨架”,那么织构就是“灵魂”。它直接决定了材料的各向异性。我们通过织构取向图和定量统计,来追踪不同织构组分的变化。 表1 RD-TD截面上的不同工艺下的织构成分的体积分数 表2 ND-TD截面上的不同工艺下的织构成分的体积分数 数据背后的故事是: 1. 冷轧:形成了典型的铝合金轧制织构,如B织构{011}<211>、S织构{123}<634>和BR织构{236}<385>。这些织构的强度显著增加。 2. 500℃退火:轧制织构几乎被完整地继承了下来,甚至B织构的含量不降反升(从23.5%到39.9%)。这表明材料仅仅发生了回复,其性能与冷轧态相比,可能只是韧性稍有恢复,但各向异性依然严重。 3. 580℃退火:织构发生了根本性转变!轧制织构(B、S等)大幅减弱,取而代之的是典型的再结晶织构,如P织构{011}<122>、C织构{112}<111>,以及对深冲性能极为有利的Cube织构{025}<100>和R织构{124}<211>。 这意味着,通过将退火温度从500℃提升至580℃,我们成功地将一种具有强烈加工硬化和各向异性的材料,转变为一种塑性更好、各向异性更弱、更适合后续成型加工的材料。 取向分布函数(ODF)图能更定量、更直观地展示织构的强度和分布。通过对ODF图的深入分析,我们发现了一个更深层次的规律: • 在ND-TD面上,580℃退火后形成的P织构{011}<122>,与轧制态的主要织构S织构{123}<634>之间,存在一个近似绕<111>晶带轴旋转40.7°的关系。 • 这完美印证了经典的“40°<111>取向差择优生长理论”——在再结晶过程中,那些与变形基体呈特定取向关系(40°<111>)的新晶核,具有最大的晶界迁移率,因而能优先长大,最终主导了再结晶织构。 这一发现,标志着我们从“知其然”迈向了“知其所以然”。我们不仅知道580℃退火能改善织构,更从物理本质上理解了其演变机理。这使得我们对工艺的调控不再是“摸黑试错”,而是基于科学规律的“精准制导”。 通过这个案例,我们可以看到,EBSD远不止是拍几张漂亮的彩色图片。它是一套完整的分析逻辑,一种洞察材料内在基因的强大武器: • 对于研发工程师:EBSD是优化工艺的“导航仪”。它能清晰揭示轧制、退火等工艺参数如何影响微观织构,从而指导您开发出具有特定性能的新材料。 • 对于品控和失效分析工程师:EBSD是追根溯源的“侦探”。当产品出现开裂、性能不均等问题时,EBSD能从织构和晶界分布等角度,提供最直接、最根本的证据。 一套真正可靠的EBSD数据,背后是样品制备、设备调试与数据解读三者经验的完美结合。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的铝合金织构分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636从“天书”到“地图”:EBSD如何揭示铝合金轧制与退火的织构密码

挑战:新工艺下的性能迷雾

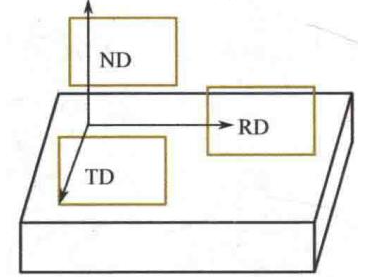

侦查第一步:选对观察视角,避免“管中窥豹”

图1 EBSD试样的取样位置侦查第二步:用EBSD“读懂”晶粒的语言

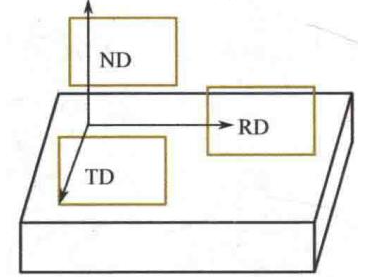

1. 铸态 vs. 冷轧态:能量的积蓄

图2 RD-TD截面上的欧拉角和晶界图:(a)原始TRC铸态;(b)冷轧态;(c)500℃/8h退火;(d)580℃/4h退火。

图3 ND-TD截面上的欧拉角和晶界图:(a)原始TRC铸态;(b)冷轧态;(c)500℃/8h退火;(d)580℃/4h退火。2. 退火:冰与火之歌

图4 不同截面上的大小角晶界分布图

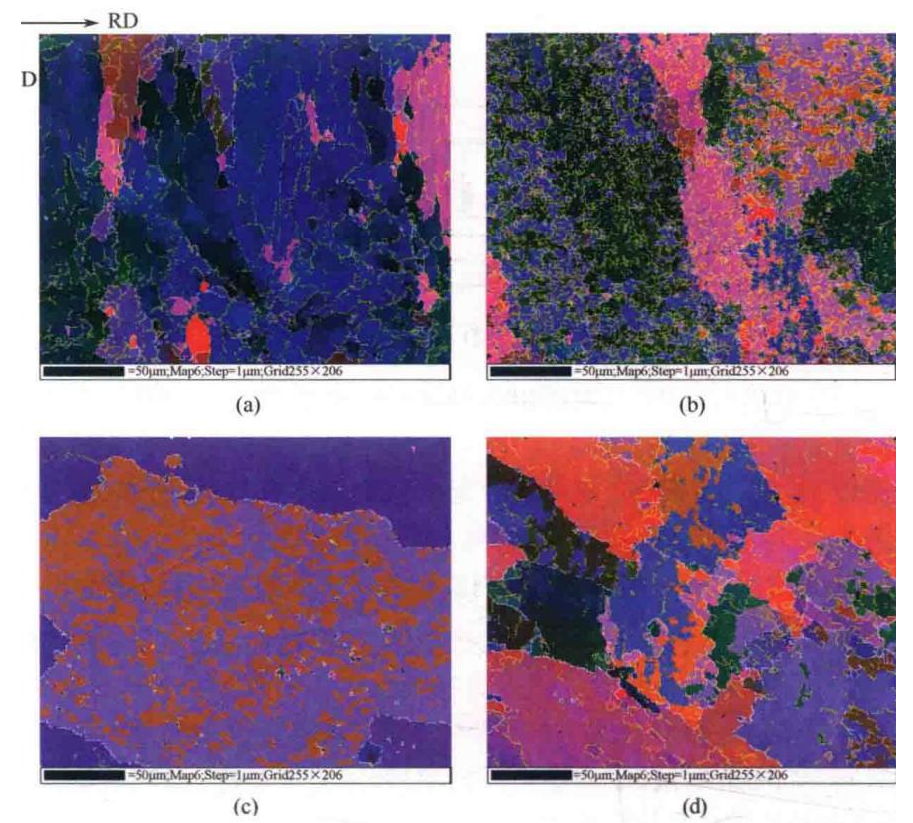

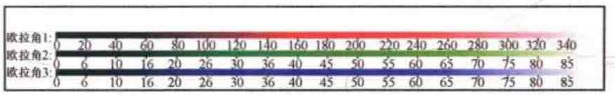

(a) RD-TD截面;(b) ND-TD截面。侦查第三步:从织构演变,预测宏观性能

图5 RD-TD截面上的织构取向图RD-TD 样品 {025}<100> {011}<122> (P) {011}<211> (B) {236}<385> (BR) {112}<111> (C) 其他 铸态/% 9.64 0.12 0.77 0.31 2.85 86.31 冷轧态/% 1.13 5.5 23.5 11.8 0.30 57.77 500℃退火/% 0.01 0.2 39.9 0.01 0.03 59.85 580℃退火/% 1.19 19.7 8.98 10.8 24.3 35.03

图6 ND-TD截面上的织构取向图ND-TD 样品 {025}<100> (Cube) {011}<211> (B) {011}<122> (P) {236}<385> (BR) {112}<111> (C) {011}<100> (Goss) {124}<211> (R) {123}<634> (S) 铸态/% 2.13 16.7 3.92 6.11 6.28 2.81 7.31 10.7 冷轧态/% 1.01 10.8 2.23 17.6 11.9 2.66 14.2 23.6 500℃退火/% 7.38 2.42 11.1 9.7 0.881 12.8 12.99 3.22 580℃退火/% 12.24 0.36 31.0 3.89 5.8 0.00 19.6 4.7 终极解密:ODF图揭示织构演变的物理本质

图7 不同截面上的ODF图结论:EBSD,从研发到品控的导航仪

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价