XRD告诉你“有织构”,然后呢?EBSD如何破解材料性能的“位置密码”作为一名在材料研发或失效分析一线奋战的工程师,您是否对这样的场景感到无比熟悉:一份来自X射线衍射(···

全国咨询热线

作为一名在材料研发或失效分析一线奋战的工程师,您是否对这样的场景感到无比熟悉:

一份来自X射线衍射(XRD)的报告静静地躺在桌上,极图清晰地显示出强烈的择优取向。数据告诉你,材料存在“织构”。然而,当面对那条莫名其妙出现的裂纹,或是一批性能不达标的产品时,这个宏观的“织构”结论,似乎并不能给你一个确切的答案。它无法告诉你:

• 为什么裂纹偏偏从这个区域萌生?

• 是哪些特定的晶粒或晶界成为了性能的短板?

• 在微米甚至纳米尺度上,组织究竟发生了什么?

宏观织构告诉你“是什么”,但它无法告诉你“为什么”和“在哪里”。这种只知道“平均数”却看不见“个体”的困境,正是传统表征技术的局限。而今天,我们要聊的,就是打破这一局限的关键钥匙——EBSD(电子背散射衍射)技术。它不仅是看清微观世界的一双慧眼,更是连接材料宏观性能与微观组织的唯一桥梁。

在EBSD成为主流之前,我们依赖一系列经典技术来探索晶体的取向世界。每种方法都有其历史价值,但也都有其难以逾越的“视界”局限。

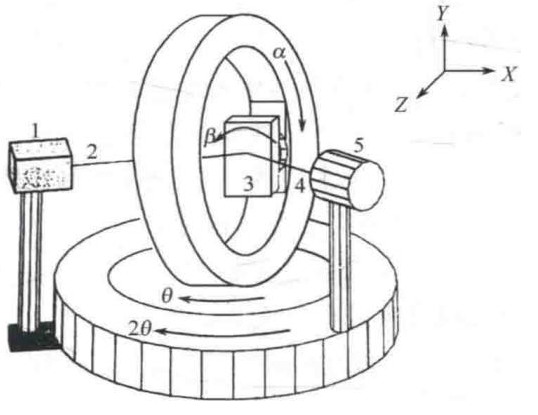

X射线衍射是工业界最常用的织构分析手段。它快速、稳定,能对样品(通常是平方毫米甚至更大)的整体取向分布给出一个统计性的、权威的结论。对于轧制、拉拔等工艺的宏观质量控制,XRD功不可没。

图1 传统的X射线织构测量装置示意图

但它的问题也恰恰在于“宏观”和“平均”。对于失效分析而言,“平均”几乎等同于“无效”,因为失效总是从最薄弱的“局部”开始,而不是在“平均”的位置。XRD能告诉你森林里松树多,但无法指出是哪棵树生了病。

透射电镜(TEM)则走向了另一个极端。它拥有无与伦比的空间分辨率,可以深入到纳米尺度,清晰地观察位错、亚晶以及微小的析出相,并利用选区衍射(SAD)或微束电子衍射(MBED)获得精确的取向信息。

然而,TEM的视野极其狭小。分析一个TEM样品,就像是通过钥匙孔去观察整个房间。你可能对一个位错塞积群了如指掌,却对它所在的整个晶粒以及与邻居晶粒的关系一无所知。更不用说其极为苛刻且可能引入人为假象的制样过程,以及巨大的时间成本,使其难以承担起统计性分析的重任。

• 化学侵蚀法: 简单、廉价,但严重依赖于侵蚀液的配方,通用性差,结果多为定性或半定量,分辨率低。在今天追求精确定量的时代,已难当大任。

• 中子衍射: 穿透能力极强,是分析大块样品和织构梯度的利器。但其对设备(通常需要反应堆)和样品尺寸的要求,决定了它是一种高度专业化且应用场景有限的“屠龙之技”。

这些传统方法,要么看得太“宏观”,要么看得太“微观”,在“宏观统计”与“微观定位”之间,存在着一个巨大的鸿沟。

EBSD技术,正是在这一背景下应运而生。它巧妙地结合了扫描电镜(SEM)的大视场、易操作与电子衍射的晶体学信息分析能力,成为了填补上述鸿沟的完美方案。

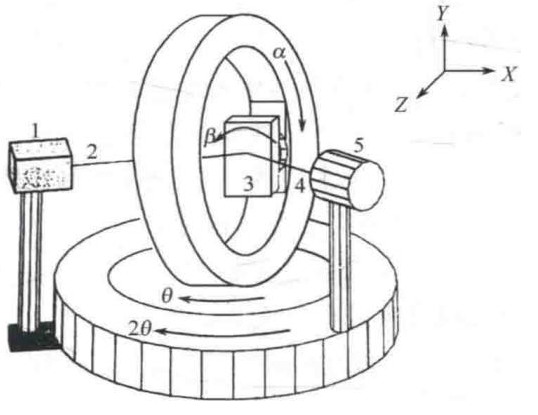

图2 一张典型的Ni基合金EBSD菊池花样,包含了丰富的晶体结构信息

EBSD的核心革命在于,它不再提供一个笼统的统计平均值,而是通过逐点扫描,为我们呈现一幅**“微观结构地图”**。在这张地图上,每一个像素点都包含了精确的晶体学信息:

• 物相 (Phase): 这是什么晶体结构?

• 取向 (Orientation): 它的空间姿态是怎样的?

• 晶界特征 (Grain Boundary): 它与相邻晶粒的关系如何?

• 局部应变 (Local Strain): 它内部的晶格畸变程度多大?

这意味着,我们终于可以将宏观的“织构”概念,分解到每一个晶粒、每一条晶界上。

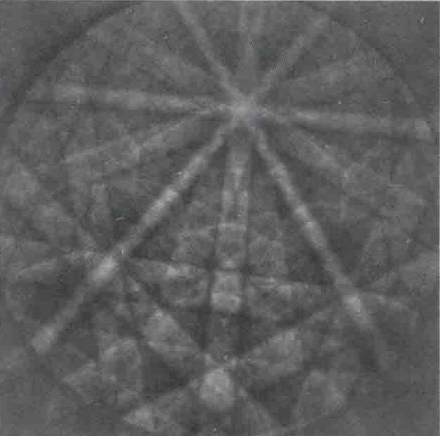

EBSD最直观的输出就是取向成像图(IPF Map)。它用不同的颜色标识不同的晶体取向。一张IPF图,就如同一张高清的谷歌地图,将XRD极图中那些抽象的数据点,还原成了真实世界里一个个色彩分明、边界清晰的晶粒。那些“择优取向”的晶粒聚集区、异常取向的“害群之马”,都一目了然。

材料的许多性能,如抗腐蚀性、断裂韧性,都由晶界主导。EBSD不仅能描绘出晶界的轮廓,更能精确计算相邻晶粒的取向差,从而区分出高能量的“大角度晶界”和低能量的“小角度晶界”或“重位点阵(CSL)特殊晶界”。这使得我们可以直接研究裂纹扩展路径与晶界类型的关系,为材料的“晶界工程”设计提供最直接的依据。

更进一步,通过计算每个像素点与其邻近点之间的微小取向差(核平均物相差,KAM),EBSD可以半定量地反映材料内部的局部塑性应变和位错密度分布。在失效分析中,这意味着我们可以直接“看到”应力集中的区域,找到裂纹萌生的“原点”。这为失效分析提供了无可辩驳的、定位到微米级别的可视化证据。

EBSD的强大毋庸置疑,但它并非万能钥匙。更重要的是,它是一个对操作者经验和知识储备要求极高的技术。

下表清晰地展示了EBSD与其他技术在关键指标上的差异:

表1 各种取向分析技术核心能力对比

| 方法 | 技术 | 空间分辨率 | 角度精度/(°) | 核心应用场景 | 精工博研专家点评 |

| TEM | MBCD/SAD | ~50 nm | ~0.2 | 亚晶、位错、再结晶核、纳米相 | 极致细节,牺牲全局。适合机理研究,不适合统计分析或大面积溯源。 |

| SEM | EBSD | <0.1 μm | <1 | 晶粒/亚晶分析、微观织构、相鉴定、应变/失效分析 | 连接宏观与微观的桥梁。兼顾统计性和空间分辨率,是现代材料研究的核心。 |

| SAC | ~10 μm | ~0.5 | 粗大晶粒 | 已被EBSD基本取代,分辨率和信息量不足。 | |

| X射线 | Micro-劳厄/汇聚束 | 10~100 μm | ~2 | 粗晶、单晶取向 | 宏观统计,丢失细节。适合大块样品整体织构表征,无法进行微区分析。 |

| 化学方法 | 侵蚀坑法 | >1 μm | 5~10 | 粗晶粒、金相观察 | 定性为主,依赖经验。快速、廉价,但精度和信息量有限。 |

从表中可见,EBSD精准地卡在了TEM的“过精过细”和XRD的“过粗过略”之间,成为解决大部分工程与科研问题的中坚力量。

然而,获得一张色彩绚丽的EBSD图,只是万里长征的第一步。其背后是大量的“隐形成本”和技术诀窍:

1. 样品制备的艺术: EBSD信号来源于样品表面几十纳米的浅层,对表面质量极为敏感。任何机械抛光引入的应力层、氧化层或腐蚀坑,都会导致花样质量急剧下降,甚至无法标定。对于钛合金、高熵合金、软金属等“老大难”材料,没有一台性能优异的氩离子抛光仪和经验丰富的制样工程师,几乎不可能获得可靠数据。“垃圾进,垃圾出”是EBSD分析的第一铁律。

2. 数据解读的深度: 一张漂亮的图谱并不等于一个有价值的结论。如何根据材料的加工历史解读KAM图中的应变信息?如何处理伪对称性导致的相鉴定错误?如何从海量数据中提取与特定性能相关的关键参数?这需要深厚的材料学知识、丰富的实践经验以及对数据处理软件的精通。

因此,一套真正可靠、能指导研发、能作为法庭证据的EBSD分析报告,背后是样品制备、设备调试与数据解读三者经验的完美结合。将专业的事交给专业的团队,让您的研发与品控真正做到有的放矢,这正是我们存在的价值。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的EBSD微观织构与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价