国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

自 1948 年 SNBSC 发明以来,SIALON 结合 SiC 的创新是 SNBSC 领域最重要的突破。 最早的记录出现在 1975 年 Richerson 的专利中 ,他通过热压而非反应键合的方法生产了一种包含 SiC 和 SIALON 的陶瓷,但 SIALON 结合并不是该专利的核心,而是意外发现。 1983 年,Bauer 在一篇论文中提出了 SIALON 结合 SiC 的概念,通过氮化碳化硅、硅金属和超细氧化铝的混合物制备 ,但仅提供了一个例子,没有详细说明结合相的性质和组成。

第一个专门关注 SIALON-SiC 的专利是 Diego Campos-Loriz 提交的专利。 这是一项非常全面开创性的专利,更像是一篇论文而非专利,就像 36 年前 Swentzel 为 SNBSC 撰写的原始“论文”专利一样,为 SIALON-SiC 做出了开创性的贡献。 在抗击熔融碱金属侵蚀和蒸汽氧化的综合性能方面,SIALON-SiC 被证明优于传统的 Si3N4 SNBSC。 Campos-Loriz 专利拥有非常详细的新颖权利要求,由于优先权日期为 1984 年,SIALON-SiC 在专利失效的 2000 年代初期之前一直保持着市场垄断地位。

Campos-Loriz 专利的 SIALON-SiC 前体配方如下:

76% - 88% SiC 粉末 (~ 30% 1-3.5 mm, ~ 45% 200-1000 μm, ~20% < 200 μm)

4% - 8% 铝粉,理想粒径小于 100 μm,95% 应小于 45 μm。 铝含量低于 4%,SIALON-SiC 对氧化和熔融碱的抗性不足;高于 8%,可能形成易溶于水的 AlN,导致抗蒸汽氧化性能下降。

10% - 16% 硅粉,粒径小于 200 μm。 Si/Al 摩尔比应约为 1.3 到 4.0 之间。

4% - 5% 木质素粘合剂

0.5% 膨润土粘合剂

前体混合物用约 2.8% (按干成分重量计) 的水调制成浓稠糊状,可手动挤压成球形。 耐火材料经约 50 MPa 压力压制成型。

加热过程中,有机粘合剂去除阶段在 350°C 到 650°C 进行,使用非氧化性气体保护前体中的铝粉和硅粉免于氧化。 氮化过程理想情况下在 1420°C 下用氮气进行,持续 6-12 小时。 虽然通常 4-6 小时即可完成氮化,但建议延长至 12 小时以确保完全氮化并退火 SIALON-SiC。 专利强调,氮化温度不应低于 1300°C,也不应超过 1600°C,以免分解 SIALON 结合相。 氮化后,SIALON-SiC 耐火材料在氮气气氛下缓慢冷却 1.5 天以上,防止热冲击 。

最终的耐火材料含有 50%-80% 的 β-SIALON 结合相,其余为含有部分铝的固溶体 Si3N4。 孔隙率约为 10%-15%。 室温抗弯强度为 0.35 MPa,典型值为 35-42 MPa,与原始 Swentzel SNBSC 相似 (参见4)。 1350°C 热抗弯强度为 20-45 MPa。 理想情况下,SIALON/Si3N4 结合相 应占耐火砖总重量的 15%-25% 。

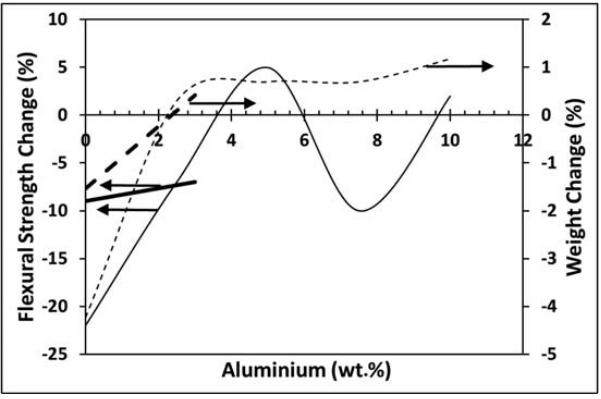

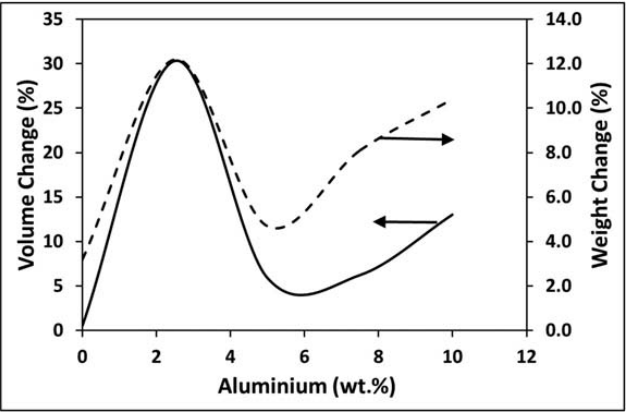

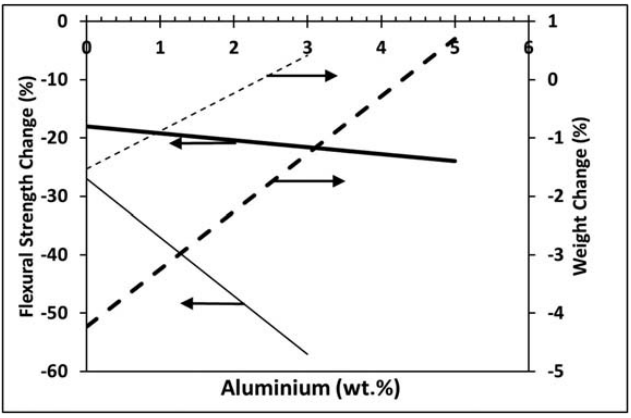

碱性侵蚀测试采用 925°C 熔融碳酸钾浸泡 6 小时,略高于碳酸钾熔点 (890°C)。 氧化测试采用 1 atm 蒸汽,1100°C,500 小时。 测试结果表明,碳酸钾测试后,抗弯强度至少保持原值的 90%;蒸汽测试后,体积膨胀不超过 10%。 发现铝粉添加量不足会大大降低抗氧化蒸汽性能,添加量过多也会降低该性能。 此外,抗氧化性能和抗碱性之间存在权衡,即偏重抗碱性的配方会降低抗蒸汽性能,反之亦然 。

考虑到该耐火材料主要用于钢铁行业,抗碱性被认为是主要需求,而抗氧化蒸汽性能次之。 因此,SIALON-SiC 耐火材料被认为适用于高炉衬里中严重磨损区域,如炉底、炉腹、炉身、下部烟囱和中部烟囱 (见第10 节关于高炉问题的讨论)。

SIALON 结合相含量对耐火材料性能至关重要。 含量过低,SIALON-SiC 更易受氧化攻击;含量过高,则更易受熔融碱性侵蚀。 理想情况下,SIALON 结合相应占耐火材料重量的 15%-25%,这可以通过在前体混合物中使用 10%-16% 硅来实现 。

前体混合物在氮气 (无氧) 中进行反应键合,SIALON 结合相所需的氧气来自硅和 SiC 粉末的表面氧化层。 除了添加铝粉和采用特定前体配方之外,反应键合生产工艺与典型 SNBSC 基本相同。

该 SIALON-SiC 的一些关键特性包括:

含氧量约为 1.5-6.5 wt%,主要来自前体粉末的表面氧化物。

结合相约为 70% SIALON,其余为含铝固溶体的 Si3N4。

室温抗弯强度为 0.35 MPa。

孔隙率在 10%-16% 范围内。

约 925°C 熔融碳酸钾暴露 6 小时后,弹性模量下降不超过 10%。

1100°C,1 atm 蒸汽暴露 500 小时,然后约 925°C 熔融碳酸钾暴露 6 小时,重量损失不超过 10%。 仅蒸汽暴露会导致体积膨胀不超过 10%。

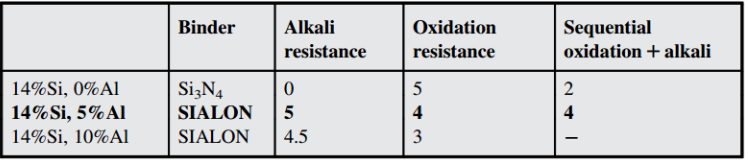

表5 抗碱、抗氧化蒸汽、抗碱/抗氧化复合性能从0到5(5为最佳)

注意,第1行不是SIALON,它是纯Si<sub>3</sub>N<sub>4</sub>结合的SNBSC。

图 3 到 5 显示了成分对 SIALON-SiC 的耐碱性、抗氧化性和顺序氧化加耐碱性的影响。 表 5 解释了这些图的结果,如下所示。

纯 Si3N4 结合 SNBSC 具有优异的抗氧化性,但耐碱性差。 此外,如图 4 所示,Si3N4 含量较高的 SNBSC (14 wt.% Si) 的耐碱性比 Si3N4 含量较低的 SNBSC (10 wt.% Si) 更差。 对于含 14 wt.% Si 和 5 wt.% Al 的最佳配方,SIALON-SiC 在耐碱性方面远优于纯 Si3N4 结合 SNBSC,但其抗氧化性略微下降。 考虑到全球钢铁工业对耐火材料的巨大需求 (每年 350 亿美元),SIALON-SiC 成为首选的 SiC 耐火材料。

然而,考虑到 SIALON-SiC 的专利保护直到 2004 年才失效,并且纯 Si3N4 结合 SNBSC 仍然是一款出色的耐火材料,尽管不如 SIALON-SiC 好,纯 Si3N4 结合 SNBSC 仍然是目前广泛使用的耐火材料。

关于耐磨应用,表 3 表明 SIALON 结合的硬度与 Si3N4 结合的硬度没有显着差异,鉴于所有相关的 Si3N4 结合 SNBSC 专利早已失效,这使得 Si3N4 结合 SNBSC 在耐磨陶瓷市场上具有显着的商业优势。

1994 年,SIALON-SiC 先驱 Campos-Loriz 再次在专利中改进了 SIALON-SiC,其冷弯和热弯强度高达 200 MPa,是其 1984 年原始 SIALON-SiC 专利的五倍 。 这是通过全面优化配方和采用氮气烧制后再于空气中 1400°C 二次烧制消除孔隙实现的。 该过程总结如下:

65 重量份 SiC (52.5% <160 μm 级;47.5% <1.6 μm 级)。

21 重量份 Si (50% <75 μm 级;50% <6 μm 级)。

5 重量份 Al2O3 (表面积 2.5-3.5 m2 g-1)。

0.5 重量份 Fe2O3。

混合物在 pH 7 条件下湿球磨 (15.5 重量份水) 48 小时,粘度为 500-800 cps (Brookfield Spindle-3 at 50 rpm)。

流铸成型(slip-cast),干燥,然后在氮气中于未指定的 1300°C-1600°C 温度范围内烧制。

在空气中于 1400°C 二次烧制,孔隙率从 12 vol.% 降低到 < 1 vol.%。

上述的 SIALON-SiC 改进主要用于耐火材料。 然而,SNBSC 在耐磨性领域也越来越重要。 由于这种特殊配方具有极低的孔隙率,它有可能成为理想的耐磨陶瓷材料。 考虑到这一点,Carborundum 公司的 Baek Kim 于 1995 年申请了抗磨 SIALON-SiC 专利 。 耐磨性对于耐火材料应用也很重要,例如喷嘴、燃烧器和处理流动熔融物和炉渣的耐火材料。 Kim 的配方如下:

79 wt.% SiC,粒径范围宽至 <1 mm。

7 wt.% 硅,<30 μm。

10 wt.% 活性氧化铝 (表面积 > 2 m2 g-1)。

4 wt.% 二氧化硅微粒 (表面积 20-24 m2 g-1)。

木质素粘合剂。

Darvan 分散剂。

在 Hobart 混合器中湿法混合 (使用水作为溶剂)。

石膏模具浇注,干燥。

在1400℃下氮化12小时

耐磨性测试按照 ASTM G-76-83 标准,使用棕刚玉砂砾在 Falex 空气喷射侵蚀机上进行,撞击角度为 15 度或 90 度。 该专利没有量化与耐磨材料行业标准参考材料 (例如 96% 纯氧化铝) 的耐磨性比较,参考材料为 CAST REFRAX 3349 耐火材料。 该专利侧重于耐磨耐火材料。 与 CAST REFRAX 3349 耐火材料相比,冲击角度为 90°C 时,这种 SIALON-SiC 的磨损速率高出 7.5 倍。。

总而言之,1984 年 Campos-Loriz 提交的原始 SIALON-SiC 专利涵盖范围广泛,在耐火材料技术领域取得了重大飞跃,超越了传统的 SNBSC,不仅提高了抗氧化和熔融碱的综合性能,而且能够耐受熔融炉渣和金属熔体。 17 年来,自该专利失效以来,这项技术一直是主流。 同样重要的是,十年后,Campos-Loriz 专利的接近零孔隙率 SIALON-SiC 和 Kim 专利的经受冲击磨损测试的 SIALON-SiC 的出现,标志着耐磨 SIALON-SiC 的重要改进。

国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价