炭黑生产,尤其是现代油炉法工艺,本质上是一场在极端高温下精准控制的化学反应。其核心设备——圆筒形反应器,内部被划分为燃烧、节流、反应和急冷四个功能迥异的区域,每一个区域都对内衬耐火材料提出了独特的、极为严苛的性能要求。为确保生产的稳定、高效与长周期运行,深入理解各区域的工作环境并为其匹配最适宜的耐火材料,是炭黑工业中的一项核心技术。

炭黑反应器内部是一个动态且复杂的物理化学环境。从燃烧带开始,温度一路攀升,在节流环处达到峰值并伴随最高的气流速度;进入反应带,温度稍降,气流趋缓,炭黑在此生成;最终在急冷带通过喷水骤然降温,终止反应。

这一过程对耐火材料构成了三大核心挑战:

因此,理想的炭黑反应器内衬材料必须集高耐火度、优异的抗热震稳定性、高密度、低气孔率以及卓越的抗高温腐蚀/侵蚀性于一身。

炭黑反应器的内衬通常采用分区砌筑的方案,根据不同区域的温度和工况,选择不同等级的耐火材料,以实现技术性能与经济成本的最佳平衡。

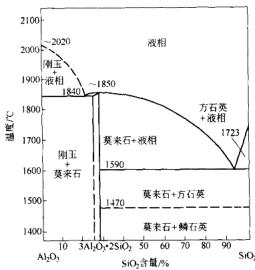

在Al₂O₃-SiO₂体系中(图1),当Al₂O₃含量超过90%时,即为刚玉质耐火材料,其液相出现温度高达1840℃,是高温反应器的基础选择。

图1:Al₂O₃-SiO₂二元相图

然而,传统工艺生产的刚玉砖,其抗热震性往往成为性能短板。现代技术通过采用高纯原料和“原位反应结合”等先进工艺,开发出了新一代高性能刚玉砖。例如,原位莫来石结合的94% Al₂O₃刚玉砖和特殊氧化铝结合的98% Al₂O₃刚玉砖,相比传统制品,不仅气孔率更低、密度更高,其抗热震性更是实现了质的飞跃(见表1),在1200℃水冷循环测试中可承受超过40次循环,而传统制品仅为2~15次。

表1:特殊氧化铝砖的性能比较

| 名称 | 气孔率/% | 体积密度/g·cm⁻³ | 抗热震性/次 | w(Al₂O₃)/% |

| 莫来石结合 | 13.7 | 3.19 | >40 | 94 |

| 氧化铝结合 | 11.5 | 3.38 | >40 | 98 |

| 标准砖 | 16~20 | 3.05~3.20 | 2~7, 10~15 | - |

这些高性能刚玉砖,在低温反应炉或高温炉的冷却带使用时,寿命可比传统材料提高50%~200%。而特殊氧化铝结合的高纯刚玉砖,使用温度极限可达2000°C,适用于条件苛刻的反应带。

当操作温度超过1800℃,单纯的Al₂O₃体系开始面临挑战。此时,向刚玉质材料中引入Cr₂O₃,形成铝铬固溶体,是提升其高温性能的有效手段。

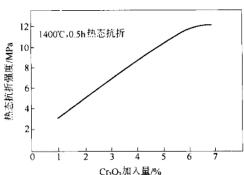

图2:氧化铬加入量与热态抗折强度的关系

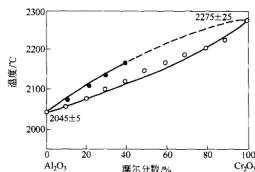

图3:Al₂O₃-Cr₂O₃系状态图

例如,含70% Cr₂O₃的铬刚玉砖,其使用温度上限比90% Al₂O₃的刚玉砖高出约350℃。这类材料通常以预合成的电熔或烧结(Cr₂O₃-Al₂O₃)固溶体为原料,以确保最终产品性能的稳定和优越。在实际应用中,通常采用分区综合砌筑方案,如在最高温区使用70% Cr₂O₃砖,而在温度稍低的区域使用20% Cr₂O₃砖,以实现最佳的技术经济效益。

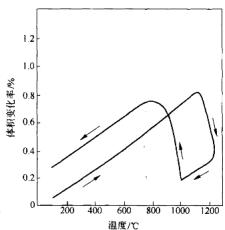

氧化锆 (ZrO₂) 以其高达2700℃的熔点,成为超高温领域的另一重要选择。然而,纯ZrO₂的应用面临一个巨大挑战:在约1000℃时发生的可逆相变(单斜↔四方),伴随着高达7%~9%的剧烈体积变化(图4),这足以使任何制品在热循环中自行崩裂。

图4:ZrO₂的热膨胀曲线

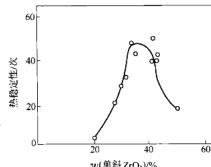

解决方案在于“稳定化”。通过添加CaO、MgO或Y₂O₃等稳定剂,可将ZrO₂转变为在室温下也稳定的立方晶型 (c-ZrO₂)。更进一步,通过精确控制稳定剂的用量,可以制得由立方相和单斜相组成的部分稳定氧化锆 (PSZ)。这种材料在热循环中,单斜相的相变会诱发基体产生大量微裂纹,这些微裂纹能够有效吸收和释放热应力,从而赋予材料极高的抗热震性。研究表明,当单斜相含量约为30%时,其抗热震性能达到最佳(图5)。

图5:ZrO₂相组成和抗热震稳定性的关系

部分稳定氧化锆材料,无论是作为预制砖还是与特种铝锆酸钡水泥结合的耐火浇注料,都已成功应用于2100℃以上的炭黑反应器区域,取得了良好的效果。对ZrO₂相组成的精确控制与性能评估,是确保其应用成功的关键。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料高温性能及热震稳定性,可靠准确。欢迎沟通交流,电话19939716636

高纯度氧化镁(镁砂)砖,以其高熔点和优良的化学稳定性,也是超高温炉衬的备选材料,使用温度可达2200℃。其性能优劣取决于三大关键参数的精细平衡:

图8:镁砖的高温抗折强度和MgO含量及CaO/SiO₂的关系

选用纯度>98.5%、体积密度>3.35g/cm³、晶粒尺寸50~200μm的优质镁砂制成的高纯镁砖,能够胜任2100℃区域的工况。然而,其主要弱点在于抗热震性相对较差,在间歇操作或温度波动大的工况下,易因剥落而过早失效。

综上所述,炭黑反应器的耐火材料选型是一个系统工程,需要根据不同区域的实际工况,从Al₂O₃-SiO₂、Al₂O₃-Cr₂O₃、ZrO₂及MgO等多个体系中,权衡耐火度、抗热震性、抗侵蚀性及经济性,做出最优化的组合与选择。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价