在有色金属冶金领域,炼铜与炼镍的工艺路径展现出高度的相似性。其核心差异主要体现在最终产品和电解精炼阳极的选择上:炼铜转炉产出的是粗铜,而炼镍得到的是高冰镍;铜电解精炼使用铅阳极板,镍则采用Ni3S2阳极板。鉴于此,本文将以炼铜工艺为范本,深入剖析其炉窑内部环境对耐火材料性能的严苛要求,这些探讨同样适用于炼镍领域。

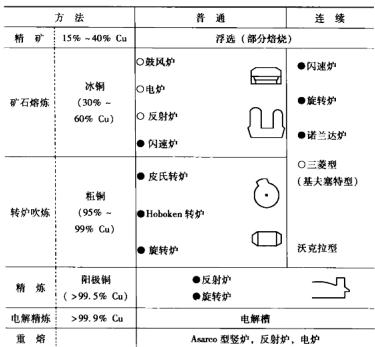

铜(及镍)的火法冶炼技术经历了从传统的鼓风炉、反射炉,到现代的闪速炉、诺兰达炉以及矿热电炉的演进。吹炼环节普遍采用转炉,而连续炼铜技术则引入了AsARCo竖炉等高效设备。图1展示了各类采用碱性炉衬的铜冶炼炉。

图1 使用碱性炉衬的各种铜熔炼炉(● 为全碱性炉衬;O为部分碱性炉衬)

图1 使用碱性炉衬的各种铜熔炼炉(● 为全碱性炉衬;O为部分碱性炉衬)

炼铜转炉内部的气氛极具特点。炉气中SO2的浓度可高达14%(即 pSO₂ = 0.014MPa)。在高温下,SO2会发生分解:

SO2 = ½S2 + O2

该反应的平衡常数 Kp 定义为:

Kp = (pS₂½ * pO₂) / pSO₂

而Kp与温度(T, 单位K)的关系可以通过以下经验公式描述:

logKp = -18850T-1 + 0.163logT + 2.65

通过这个关系式,我们可以推算出在典型的炼铜温度1400°C (1673K)下,炉内的氧分压 pO₂ 约为 6.9 × 10-6 MPa。这个数值远高于炼钢转炉中的氧分压,形成了一个强氧化环境。如此高的氧化性直接解释了为何含碳耐火材料(如碳砖、镁碳砖等)在炼铜转炉中难以“幸存”——它们会迅速被氧化侵蚀。这一根本性的制约,决定了炼铜炉的内衬材料必须在性能卓越的氧化物体系中进行抉择。

铜、镍冶炼通常处理含金属品位较低的硫化物矿。冶炼过程中,炉渣和中间产物“冰铜”(或“冰镍”)的化学成分是决定耐火材料寿命的另一关键。表1列出了几种典型炉渣和冰铜的成分。

表1 冶炼炉渣和冰铜的成分(%)

| 成 分 | 铜碳风炉 | 铜反射炉 | 冰铜(大约) | 铜转炉 | 铜铅转炉 |

| CaO | 5~15 | 0.5~20 | 约1 | 1.5 | |

| SiO2 | 25~40 | 31~44 | 0.1~1 | 16~31 | 18 |

| FeO | 25~55 | 25~50 | 26~58 | 27 | |

| Fe2O3 | 40~50 | 16~22 | 28 | ||

| Al2O3 | 2~12 | 4~10 | 1.5~11 | ||

| MgO | 1~3 | 0~3 | 0.5 | 1 | |

| ZnO | 0~12 | 0~5 | |||

| Na2O+K2O | |||||

| Pb | <0.2 | <0.7 | 4以内 | 0.5 | 17 |

| Cu | <0.8 | <0.8 | 20~46 | 1~4.6 | 8 |

| Zn | 1.5~10 | <4 | 2.5~5.5 | 4以内 | 3 |

| Ni | <0.4 | <0.7 | |||

| Co | <0.3 | <0.2 | |||

| Sn | <0.5 | <0.4 | 0.6 | ||

| Sb | <0.3 | 0.3 | |||

| As | <0.02 | <0.3 | 0.2 | ||

| Mn | <1 | ||||

| S | 2~3.5 | 23~28 | 1~4 | 1 |

从数据中可以清晰地看到,铜矿石熔炼炉渣本质上是碱性度很低的FeO-SiO2-CaO体系(当CaO含量极低时,可简化为FeO-SiO2体系)。而在转炉吹炼阶段,炉渣则转变为FeO-Fe2O3-SiO2体系。共同点在于,它们都属于以氧化铁和二氧化硅为骨架的铁硅酸盐渣系,对耐火材料具有强烈的化学侵蚀性。

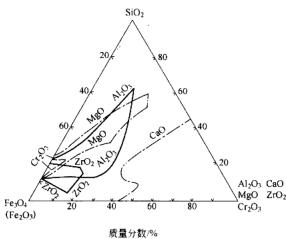

实验数据为我们指明了方向。陈肇友等人的研究(图2)通过比较不同耐火氧化物与Fe3O4-SiO2系熔渣在1500°C构成的三元系液相区,发现在所有选项中,Cr2O3与熔渣形成的液相区面积最小。在相图理论中,更小的液相区意味着在高温下更难与熔渣形成低熔点液相,即拥有更优异的抗熔渣侵蚀能力。

图2 Al2O3-SiO2-Fe3O4, Cr2O3-SiO2-Fe3O4, ZrO2-SiO2-Fe3O4, MgO-SiO2-Fe3O4 与 CaO-SiO2-Fe3O4 系在1500°C时的液相区

图2 Al2O3-SiO2-Fe3O4, Cr2O3-SiO2-Fe3O4, ZrO2-SiO2-Fe3O4, MgO-SiO2-Fe3O4 与 CaO-SiO2-Fe3O4 系在1500°C时的液相区

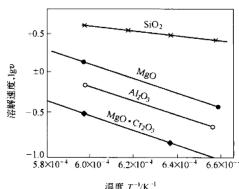

另一项采用旋转圆柱体法测定材料在熔渣中溶解速度的研究(图3)进一步佐证了这一点。实验表明,MgO·Cr2O3(镁铬尖晶石)在铁橄榄石渣中的溶解速度随温度升高而增加得非常缓慢,显著优于SiO2、MgO和Al2O3质材料。

图3 SiO2, MgO, Al2O3与镁铬尖晶石在铁橄榄石渣中的溶解速度与温度的关系

图3 SiO2, MgO, Al2O3与镁铬尖晶石在铁橄榄石渣中的溶解速度与温度的关系

精确评估耐火材料在特定熔渣环境下的抗侵蚀性能,对于炉衬选材、寿命预测和事故分析至关重要。这需要复杂的实验设计和精准的数据解读,而这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料抗熔渣侵蚀性能,可靠准确。欢迎沟通交流,电话19939716636

综合上述分析,铜镍冶炼工艺环境对耐火材料提出了四大核心挑战:

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价