目视检测作为无损检测(NDT)领域最直接、最基础的方法,其能力早已超越了人眼直视的范畴。借助先进的工具与光学原理,我们得以洞察到那些隐藏在复杂结构内部或展现在微观尺度上的关键信息。本文将探讨两种重要的目视检测技术:工业内窥镜与偏视技术(D-Sight),并解析其在现代工业质量控制中的具体应用。

工业内窥镜本质上是人类视觉的延伸,它使得检查人员能够穿透物理屏障,对设备内部、狭小腔体以及人眼无法直接观察的区域进行细致的探查。其应用场景几乎覆盖了所有高端制造业与关键基础设施领域。

航空航天领域:这是内窥镜技术应用的“高精尖”舞台。它被广泛用于检查航空发动机内部,如涡轮叶片的烧蚀、裂纹情况,燃烧室的积碳与损伤,以及起落架等关键承力部件的结构完整性。在制造环节,它可以用来确认复合材料结构二次焊接的质量,或查找装配过程中遗留的异物。甚至在航天任务中,它还承担着监视固体火箭燃料加注、检查宇宙飞船内部精密部件等特殊使命。

汽车与船舶工业:在发动机、变速器、燃料管路和喷油嘴等核心部件的质量控制与故障诊断中,内窥镜是不可或缺的工具。它可以在不进行大规模拆解的前提下,快速定位问题点,极大提升了维修与保养的效率。

能源动力行业:发电厂的换热器、管道系统以及汽轮机、燃气轮机等设备长期在高温高压下运行,面临腐蚀、结垢、疲劳裂纹等风险。内窥镜检测能够清晰地揭示换热器管束内壁的腐蚀与结垢程度,定位管道焊缝缺陷与凹坑,并评估涡轮叶片的裂纹状况,为工程师决定是否需要停机检修提供了直接的视觉依据。

核工业及特种环境:在核工业这类存在辐射等有害条件的环境中,人员进入是严格受限的。此时,抗辐射性能优异的光纤内窥镜便成为首选,其材质不易因辐射而老化变色或变脆。对于管道、下水道以及核设施中人员完全无法接近的区域,搭载摄像头的柔性视频内窥镜或管道机器人则成为解决方案。例如,小型机器人可以牵引柔性内窥镜的远端,在直径100mm的管道内穿行,并能绕过曲率半径为管道内径1.5倍的弯头,将内部影像实时传输至监控设备。

当缺陷并未形成开放性的裂口,而是以微小的表面起伏或变形存在时,传统的目视方法往往无能为力。偏视技术(D-Sight,又称dillracto-sight)正是为解决这类问题而生的一种高灵敏度表面形貌检测技术。

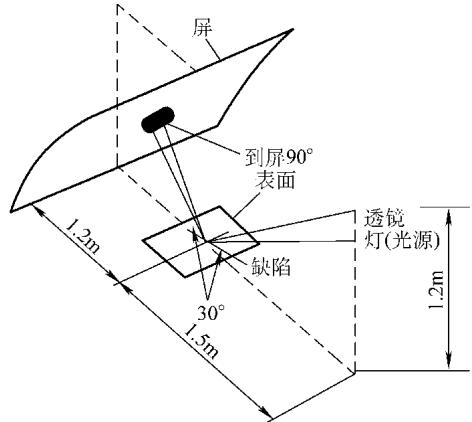

偏视检测系统的核心思想是将人眼难以察觉的表面微小畸变,通过光学装置“翻译”成明暗对比强烈的图像。其系统构成十分简洁,主要包括一个光源、一块特殊的倒反射屏以及被检测的工件表面(如图1所示)。

图1 偏视装置示意图

检测时,来自光源的光线首先照射到被检表面并发生反射。反射光继而射向倒反射屏,这块屏的表面覆盖着大量直径在25 ~ 75 μm范围内的镀银玻璃微珠。这些微珠会将入射光以一个光锥的形式精确地反射回原来的反射点,从而产生所谓的“偏视效应”。

成像透镜的巧妙之处在于它与光源并不在同一位置。当观察一个理想的光滑平整表面时,由于光线被均匀地反射回来,视场内的光强是均一的。然而,一旦表面存在波纹、凹陷或凸起,这些区域的斜面就会改变光的反射角度。当以一个固定的偏置角进行观察时,这些发生角度偏转的光线路径改变,导致在成像透镜处接收到的光强度急剧变化,最终形成明暗相间的条纹。

通过这种方式,表面上大于约 10 μm 的微小畸变就能被清晰地识别出来。

偏视技术的优势显而易见:

但其局限性也同样突出:

尽管存在局限,偏视技术在航空构件等高要求领域的应用价值已得到充分验证。

冷作硬化孔的确认:为了提高构件的疲劳抗力,常对孔进行冷作硬化处理,即通过心轴的挤压在孔壁周围形成残余压应力区。这一过程会在孔边形成一个高度约 0.2 mm 的微小“隆起”。在进行埋头孔加工或安装紧固件之前,使用偏视技术可以快速确认孔是否经过了有效的冷作处理。

金属构件孔边裂纹的检查:疲劳裂纹在萌生初期,其尖端的塑性区会引起表面的永久变形。对于一块3 mm厚的7075-T6铝合金板上直径3 mm的孔,在周期载荷下生成的早期裂纹,用偏视技术检测的效果远优于常规目视方法。但需要注意,当光源方向垂直于裂纹面时,检出率最高;而当裂纹面与光束方向近乎平行时,则很难被发现。这一特性要求在实际操作中,有必要从至少两个不同的方向进行检测,通常不对准角在45°以内时,分辨率的损失尚在可接受范围内。

表面腐蚀与冲击损伤的探测:当腐蚀在表面形成微小的凹陷时,偏视技术可以有效检出。它同样擅长发现复合材料上难以察觉的冲击损伤。例如,由直径25 mm的冲击器造成的深度仅为0.1 mm的凹痕,用该技术可以清晰识别,而肉眼通常只能看到由更大能量冲击(如2.5 mm冲击凹坑)造成的损伤。

偏视技术对微观缺陷的判读和分类,对操作者的专业知识和经验提出了很高的要求。要准确区分不同缺陷类型并评估其严重程度,往往需要大量的实践积累和对材料失效机理的深刻理解。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测表面缺陷检测与失效分析,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价