您是否遇到过这样的困境:两批次的预焙阳极,来自同一供应商,规格书上的电阻率、抗压强度、体积密度等宏观参数几乎完全一致,但投入电解槽后,一批表现稳定,另一批却出现电压频繁波动、消耗异常,甚至导致“阳极效应”频发?或者,设计寿命长达1600天的阴极炭块,在运行不到1000天时就出现意外的隆起、开裂,最终导致电解质渗漏,造成昂贵的停槽大修?

这些问题,在年消耗数百万吨炭素材料的中国电解铝行业中,并非个案。作为支撑着从几十千安到超过500kA超大型电解槽稳定运行的核心耗材,炭阳极与阴极的性能,远非一张简单的出厂规格书所能完全定义。其背后隐藏的微观结构差异,才是决定电解槽“心脏”能否长周期、低能耗、高效率运行的真正“隐性杀手”。

在霍尔-埃罗法(Hall-Héroult)炼铝工艺中,预焙炭阳极的身份是“牺牲者”。它在近1000℃的冰晶石-氧化铝熔盐中,与电解产生的氧气反应,最终转化为CO和CO₂。理论上,生产1吨铝消耗约330kg炭阳极,但实际生产中,这个数字往往攀升至400-500kg。这多出来的上百公斤消耗,除了工艺波动,很大一部分根源于阳极炭块自身质量的“微观不均一性”。

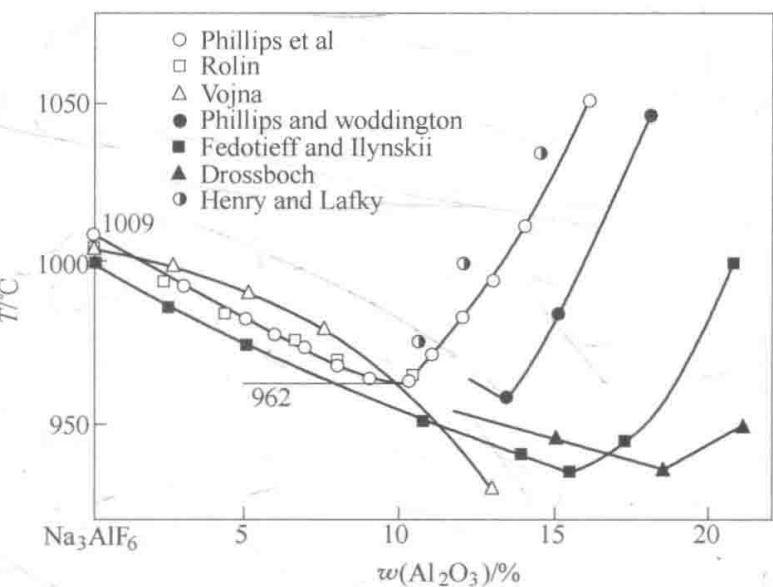

图1 冰晶石-氧化铝系的凝固点图

常规检测关注的是整体电阻率,但阳极在工作时,数十万安培的电流密度分布是否均匀,才直接影响其消耗速率和电解槽的稳定性。而电流分布的均匀性,则取决于炭块内部的微观结构。

“假致密”与选择性氧化: 仅看体积密度参数具有欺骗性。一个炭块可能整体密度达标,但其内部孔隙结构,特别是连通孔的分布极不均匀。在高温下,空气和CO₂会优先侵入这些孔隙富集区,造成“选择性氧化”或“掉渣”,即炭块并非均匀地“从下往上”消耗,而是在内部被掏空,导致机械强度下降,大块脱落,引发电解质波动甚至短路。

焙烧不均的烙印: 阳极炭块由石油焦骨料和煤沥青粘结剂经过混捏、成型,并在1100-1200℃下焙烧而成。这个过程如同烘烤一个巨大的“面包”。如果焙烧工艺控制不当,导致炭块芯部与表层的温差过大,就会造成粘结剂焦化程度不一,形成微观上的“夹生”区域。这些区域电阻率偏高,导电性差,会迫使电流绕行,造成局部电流密度过高,过热加剧,最终形成异常消耗的恶性循环。

因此,一份合格的阳极,不仅要看宏观指标,更要深究其孔径分布的统计特征和不同区域粘结相的均一性。这些,恰恰是常规质检的盲区。

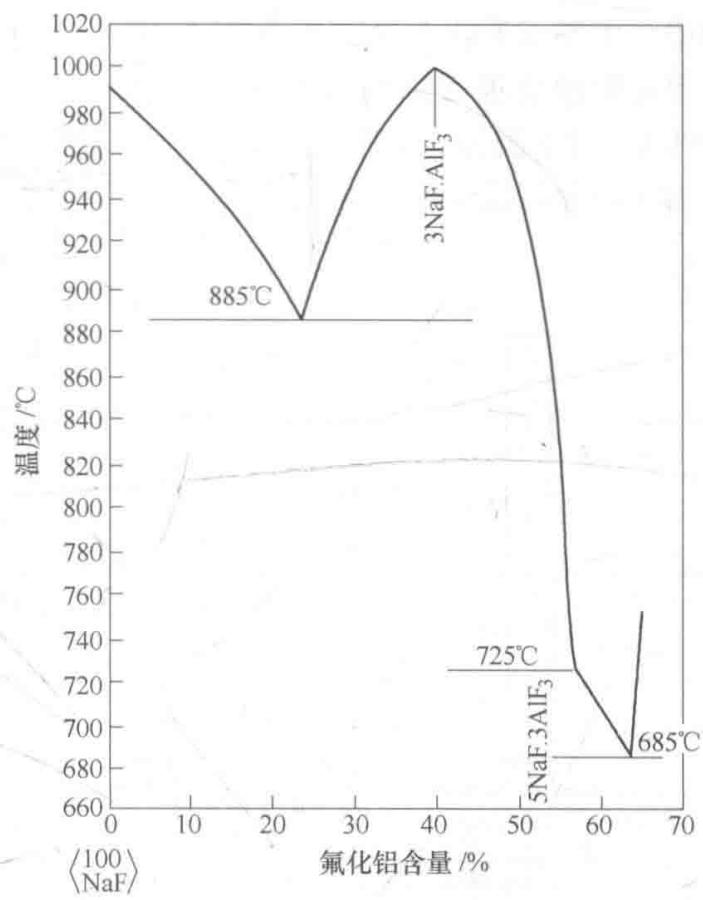

图2 氟化铝-氟化钠系的凝固点图

相比于作为消耗品的阳极,阴极炭块是电解槽的“基石”,其寿命直接决定了整个电解槽的服役周期。从早期的现场捣固糊料,到如今大型预焙槽普遍采用的预焙炭块(包括炭质、半石墨化和石墨化阴极),技术在进步,但一个核心的失效机理始终是悬在头上的“达摩克利斯之剑”——钠侵蚀。

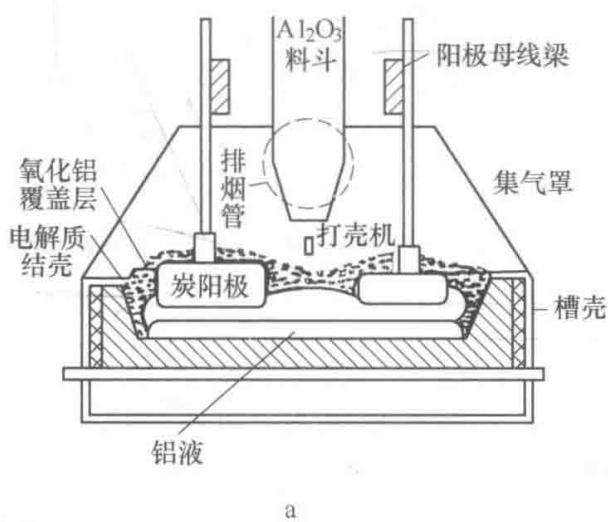

图3 铝电解槽结构示意图

电解过程中,熔盐中的钠离子会不可避免地渗透到作为阴极的多孔炭块中。这些钠会与碳发生化学反应,生成层间化合物,或在炭块的微裂纹和孔隙中凝固。这两种过程都会产生巨大的膨胀应力。当应力超过炭块自身的机械强度时,便会引发炭块的开裂、鼓胀和破碎。裂缝一旦贯穿,高温的铝液和电解质就会直接接触阴极钢壳,导致其熔毁,铝液中的铁含量超标,最终造成整个电解槽的报废。

问题的关键在于,钠的渗透路径是什么?

这并非简单的孔隙度问题。两个孔隙率完全相同的阴极块,其抗钠侵蚀能力可能天差地别。真正的决定因素是微观孔隙的连通性和碳基质的本征抗性。

致命的“高速公路”: 低孔隙率的炭块,如果内部存在贯穿性的微裂纹网络(可能源于成型或焙烧阶段的应力释放不当),这些裂纹就构成了钠侵蚀的“高速公路”,使其能迅速深入材料内部,造成整体性的破坏。

石墨化度的双刃剑: 提高石墨化度可以降低电阻率、提升导热性,这是有利的一面。但从微观层面看,高度有序的石墨晶体结构也为钠的嵌入提供了理想的“床位”。石墨化度不均匀,会在材料内部形成电化学电位差,反而加速局部区域的钠侵蚀。如何平衡导电性与抗侵蚀性,这需要对材料的**晶体结构(如d002层间距、Lc微晶尺寸)**进行精准的量化表征。

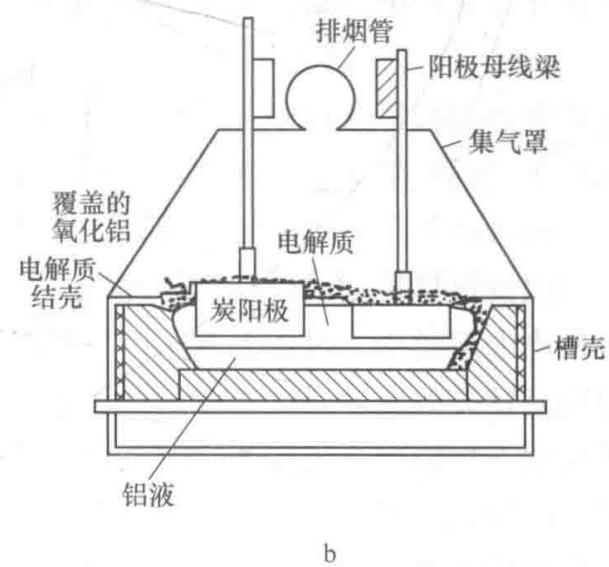

图4 阳极炭块组

面对这些隐藏在宏观参数背后的微观缺陷,传统的检测方法显得力不从心。要真正实现对炭素材料质量的深度把控与失效根源的精准定位,必须建立一套基于微观结构表征的系统性诊断方案。

这不仅仅是“测试”,而是“解剖”。

三维无损透视: 利用工业CT(Micro-CT)扫描,可以像给材料做医学CT一样,无损地观察其内部的裂纹分布、孔隙网络、骨料颗粒的排列方式,直观地判断是否存在结构性缺陷。

微观形貌与成分溯源: 扫描电镜(SEM)结合能谱仪(EDS)可以放大到微米甚至纳米尺度,观察骨料与粘结剂的界面结合情况,分析裂纹尖端的应力状态,并能精准捕捉到侵入材料内部的Na、F等元素,为钠侵蚀提供直接证据。

孔隙结构的定量“画像”: 压汞法(MIP)和气体吸附法(BET)能够精确测量材料的孔径分布、总孔体积和比表面积,从而量化评估电解质的渗透风险,将“感觉上”的致密性转化为可比较的数据。

晶体结构的“指纹”鉴定: X射线衍射(XRD)是评价阴极石墨化程度和晶体完整性的金标准。通过分析d002、Lc等参数,可以量化材料的导电潜力与抗化学侵蚀能力,为材料选型和工艺优化提供依据。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的电解铝用炭素材料检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

附录:预焙阳极与自焙阳极性能对比参考

表1 预焙阳极与连续自焙阳极电解槽的性能比较

| 性 能 | 预焙槽 | 自焙槽 |

|---|---|---|

| 电解槽电流强度/A | 90000 | 90000 |

| 母线电流密度/A·in⁻² | 161 | 161 |

| 阳极电流密度/A·cm⁻² | 0.7 | 0.7 |

| 阳极电流密度/A·in⁻² | 4.52 | 4.52 |

| 阳极电压降(母线到阳极下部表面)/V | 0.25~0.3 | 0.5~0.6 |

| 电解质电压/V | 3.35 | 3.15 |

| 槽电压/V | 4.0~4.1 | 4.3~4.4 |

| 电流效率/% | 90~91 | 87~88 |

| 电能消耗/kW·h·(kg铝)⁻¹ | 14 | 15 |

| 阳极消耗/kg·kg⁻¹ | 0.45 | 0.52 |

| 电能消耗/kW·h·(lb铝)⁻¹ | 6.37 | 6.8 |

| 焙烧损失/kg·kg⁻¹ | 0.05 | |

| 炭素总消耗/kg·kg⁻¹ | 0.50 | 0.52 |

注:1in=25.4mm

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价