在高性能镁碳耐火材料的领域,从业者们都清楚,原料的选择几乎决定了产品的最终性能。而在众多原料中,石墨的角色尤为特殊。它不仅仅是提供碳源,其自身的“洁净度”——即纯度,直接关系到镁碳砖在高温服役环境下的稳定性和寿命。我们常说的石墨纯度,本质上是指其固定碳的含量。一个看似简单的指标,背后却隐藏着复杂的性能演化逻辑。

固定碳含量与杂质含量,二者在此消彼长。低纯度石墨,意味着其中携带了更多的杂质,主要是以灰分形态存在的SiO2、Al2O3和Fe2O3等氧化物。这些看似微量的杂质,在高温下究竟是如何成为材料性能的“阿喀琉斯之踵”的?

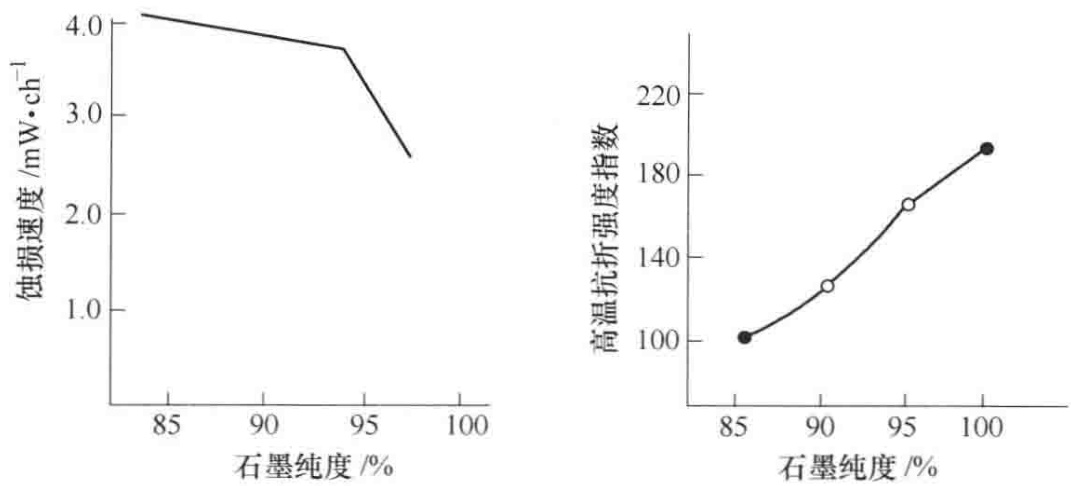

数据揭示了惊人的关联性。如下图所示,随着石墨纯度的提升,镁碳砖的抗侵蚀能力(以侵蚀指数衡量)显著增强,同时高温抗折强度也得到大幅改善。这一趋势在石墨纯度跨过95%的门槛后,表现得尤为剧烈,性能曲线的斜率陡然增大。这表明,95%纯度不仅是一个量变的分水岭,更是一个质变的引爆点。

图1 石墨纯度与镁碳砖性能关系

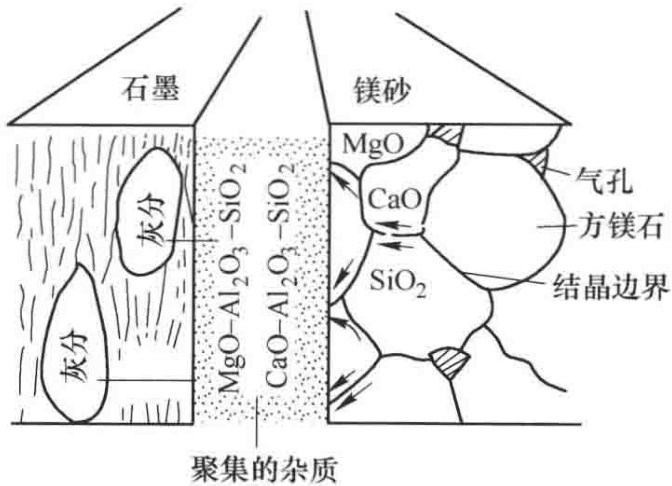

这种宏观性能的变化,源于微观层面的剧烈化学反应。研究表明,当温度攀升至1300°C以上,镁碳砖内部的镁砂与石墨颗粒界面成为了一个活跃的化学反应区。来自石墨和镁砂自身的杂质(如Al2O3、SiO2、CaO)会向这个交界地带迁移、富集。

图2 镁砂和石墨交界处的反应

这些杂质在高温下相互反应,生成了低熔点物相,形成一层液相薄膜包裹在颗粒之间。在低于1500°C的温度区间,这层低熔物会随着温度升高而增多、增厚,极大地削弱了颗粒间的结合力,导致材料的高温强度急剧下降。有趣的是,当温度进一步升高到1600°C以上时,这层低熔物的厚度反而会减薄,但前期的损害已经造成。要从根本上抑制这种低温(相对而言)下的性能劣化,最直接有效的手段就是选用高固定碳、低杂质的石墨原料。

在高温熔炼的严苛环境下,石墨中的杂质不再是惰性填充物,而是转变为侵蚀材料基体的活性反应源。准确识别这些界面反应的产物、评估其对材料性能的深远影响,对于优化配方和提升产品质量至关重要。这往往需要借助精密的显微分析和物相分析技术。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料显微结构分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

在所有杂质中,SiO2需要得到特别的关注。对于含碳碱性耐火材料,其镁砂基质的性能在很大程度上依赖于一个精心设计的CaO/SiO2比值。石墨中带入的过量SiO2会直接打破这一平衡,改变镁砂原有的基质组成,可能生成非预期的低熔点硅酸盐相,从而从根本上破坏材料的耐火性能设计。

因此,对于镁碳制品的开发者与品控经理而言,对石墨的选择远不止于物理形态的考量,更是一场深入到化学成分层面的精准博弈。控制杂质,尤其是高活性的氧化物,是解锁材料全部潜能、确保其在极端工况下稳定服役的根本前提。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价