在现代重工业,特别是涉及水煤浆气化或特种玻璃熔炼的领域,设备内衬材料所面临的工况堪称严苛。高温只是基础挑战,更致命的是熔融煤渣与玻璃液的持续性化学侵蚀。这种侵蚀不仅直接决定了大型合成氨气化炉、玻璃纤维窑炉等核心装备的运行寿命,更关乎生产的稳定性和最终产品的纯度。在众多耐火材料中,高氧化铬(Cr₂O₃)制品凭借其独特的化学惰性,成为了应对此类极端挑战的卓越解决方案。

实践已经证明,在同等工况下,高铬质炉衬的使用寿命显著超越了其他传统氧化物制品。这种优势并非偶然,而是源于其材料本质。

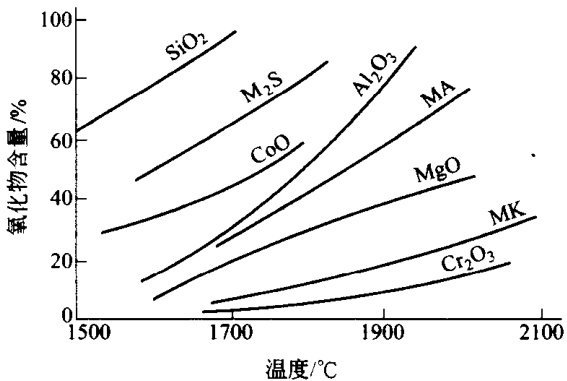

煤渣的成分复杂,在高温熔融状态下,对耐火材料的侵蚀性极强。图14-5直观地量化了不同氧化物在熔融煤渣中的溶解度差异。

图14-5 各种耐火氧化物在熔融煤渣中的溶解度

从图中可以清晰地看到,与SiO₂、Al₂O₃、MgO等常见耐火氧化物相比,Cr₂O₃的溶解度低了数个数量级。这意味着在煤气化炉等环境中,高铬砖的结构损耗速率极慢,能够长期维持炉衬的完整性,保障生产安全与效率。其核心在于Cr₂O₃优异的化学稳定性,使其难以与煤渣中的复杂组分发生反应。

玻璃工业,尤其是E玻璃(无碱玻璃)的生产,对炉衬材料的抗侵蚀性提出了更高的要求。任何来自耐火材料的污染都可能导致玻璃产品出现条纹、结石等致命缺陷。高铬材料在此同样表现出色。

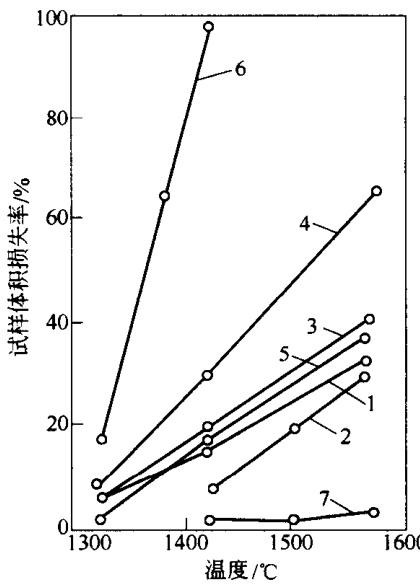

图14-6 各种耐火材料抗玻璃侵蚀与温度的关系(1—熔融石英砖;2—锆英石砖;3b-45型刚玉砖;4—特致密刚玉砖;5—ZAC-1711型电熔砖;6—黏土大砖;7—铬砖)

图14-6的数据显示,随着温度升高,多数耐火材料的抗侵蚀能力下降,而铬砖(曲线7)则表现出持续稳定的高抗性。图14-7则更具体地展示了在E玻璃熔体中的侵蚀对比试验。

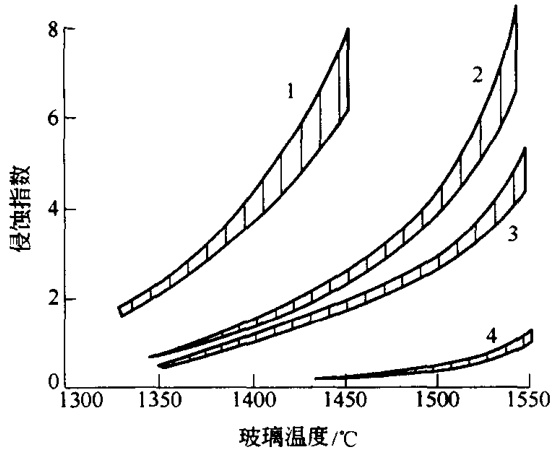

图14-7 不同耐火材料耐E玻璃侵蚀的性能(试棒在铂金坩埚中侵蚀试验):1—高铝砖;2—锆英石砖;3—致密锆英石砖;4—高铬砖

实验结果一目了然:高铬砖(试棒4)的侵蚀程度远小于高铝砖、锆英石砖等材料。这直接关系到玻璃纤维窑炉能否长期稳定运行,并产出高质量的玻璃纤维。

这些数据令人信服,但也引出一个关键的品控问题:如何确保采购的每一批高铬耐火材料都具备如此优异且一致的性能?原材料纯度、烧结工艺、显微结构的微小差异,都可能导致最终性能的天壤之别。评估其在特定熔渣或玻璃液环境下的实际抗侵蚀性能,需要极为专业的实验设计和分析能力。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

总而言之,面对极端腐蚀环境,选择高氧化铬耐火材料是一种基于性能和长期经济效益的战略决策。它不仅是延长设备寿命的保障,更是确保核心工业流程稳定可靠的基石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价