在耐火材料的宏观世界里,我们关注其耐高温、抗侵蚀的强大性能。然而,决定这些性能的,恰恰是其内部微观世界的构造。其中,气孔率——这个看似描述“空洞”的参数,实则是材料性能的“总设计师”,深刻影响着材料的强度、导热、抗侵蚀性乃至最终的使用寿命。它并非简单的缺陷,而是一种可以被精确设计和控制的关键结构特征。

耐火材料内部的气孔并非千篇一律。从拓扑结构上看,它们可以被清晰地划分为三种形态,每一种都扮演着截然不同的角色。

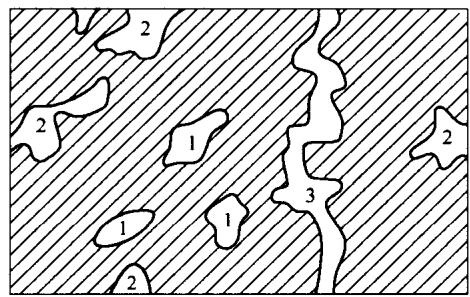

图2-1 耐火制品中气孔类型1一封闭气孔;2一开口气孔;3一贯通气孔

封闭气孔 (Closed Pores): 如同材料内部孤立的“气泡”,它们完全被基体包裹,不与外界环境联通。这类气孔对材料的密度和导热系数有影响,但由于其封闭性,它们基本不参与外界介质的输运过程,因此对材料的抗化学侵蚀性影响甚微。

开口气孔 (Open Pores): 这类气孔好比一端通向外界的“盲巷”,允许熔渣、气体等侵蚀性介质渗入材料内部,但无法穿透。它们是侵蚀发生的浅层区域,其数量和尺寸直接关系到材料的渗透性。

贯通气孔 (Through Pores): 这是连接材料两个表面的“高速公路”,为侵蚀介质提供了从一侧到另一侧的直接通道。在压差或浓度梯度的驱动下,贯通气孔是导致材料快速、深度损毁的最主要因素。

在工程实践中,为了简化分析,通常将开口气孔与贯通气孔合并,统称为开口气孔。绝大多数情况下,开口气孔在总体积中占据主导地位,而封闭气孔的比例相对较小。

对气孔的量化催生了三个核心指标:

从定义上看,真气孔率的计算公式为: 真气孔率 = (V1 + V2) / V0 × 100%

而显气孔率的计算公式为: 显气孔率 = V1 / V0 × 100%

其中:

由于封闭气孔的体积难以直接、精确地测定,因此在工业生产和质量控制中,显气孔率成为了衡量耐火材料致密程度和内部结构的最常用指标。其准确的测定是进行耐火材料质量测试的关键环节。

根据国家标准GB/T 2997—2000(等效采用ISO 5017:1998),致密定形耐火制品的显气孔率通过液体饱和法(通常是阿基米德法)进行测定。其计算公式如下:

Pa = [(m3 - m1) / (m3 - m2)] × 100%

式中:

这个公式的物理意义在于,通过质量变化巧妙地计算出开口气孔的体积和材料的表观体积,从而得出比值。精确的气孔率分析对于评估产品是否符合设计规范至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

气孔率并非一个孤立的参数,它像一张无形的网,调控着耐火材料几乎所有的核心性能。

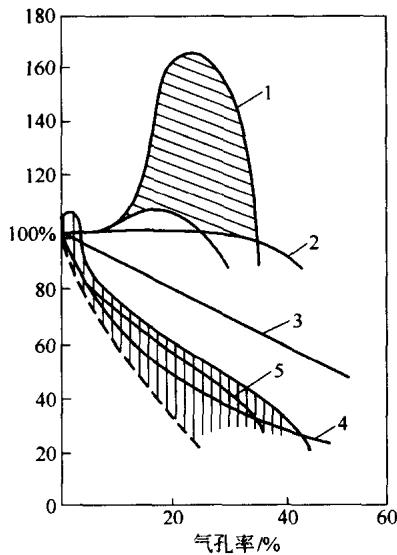

图2-2 耐火材料性质和气孔率的关系1—抗热震性;2—线膨胀系数;3—体积密度;4—热传导率;5—强度

既然气孔率如此重要,那么在生产过程中如何对其进行有效控制?这需要从原料到成品的系统性工程思维。

降低气孔率、提高材料致密性的关键工艺路径包括:

对于致密的定形耐火制品,其显气孔率通常控制在10% ~ 28%的范围内,以在各项性能之间取得最佳平衡。而准确的耐火材料性能检测,是验证上述工艺控制是否达成预期目标的最终手段。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价