镁铝尖晶石(MgAl₂O₄),一种在高温材料科学领域占据核心地位的陶瓷相,其卓越的性能——高熔点、优异的化学稳定性与抗热震性——都源于其独特的晶体结构。然而,这些性能并非凭空而来,而是其合成路径与微观结构精密调控的直接产物。本文旨在深入剖析镁铝尖晶石的多元合成策略,揭示从原料选择到最终烧结,每一个环节如何深刻影响其微观形貌与宏观应用,并探讨如何通过先进的分析手段确保其最终品质。

镁铝尖晶石最经典的合成路径,是氧化镁(MgO)与氧化铝(Al₂O₃)之间的固相反应。这场看似简单的化学结合,在微观层面实则是一场复杂的离子迁徙。反应在相对较低的温度(约950°C)即可启动,但其核心机制——瓦格纳(Wagner)阳离子互扩散模型——为我们揭示了更深层的物理图像。

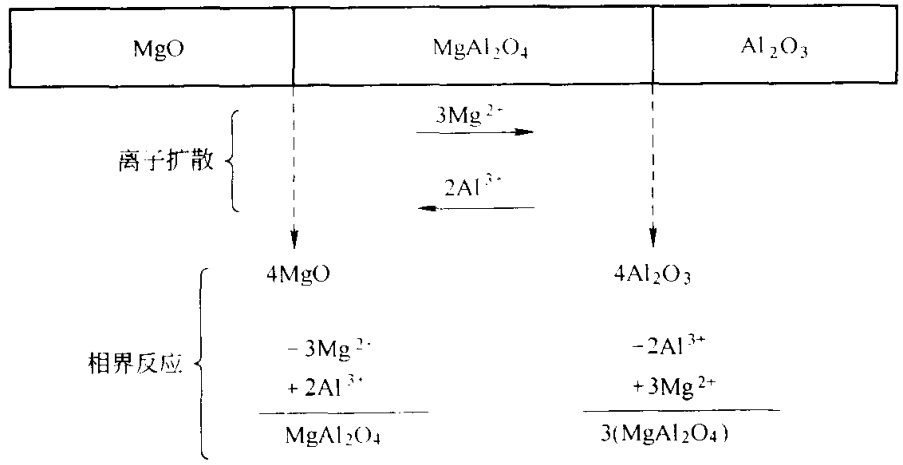

想象一下,在MgO与Al₂O₃的接触界面上,一个崭新的MgAl₂O₄尖晶石层正在形成。为了让这个层继续增厚,反应物必须穿越这道屏障。瓦格纳模型指出,这并非简单的原子渗透,而是一场精准的“离子交换”:Mg²⁺离子和Al³⁺离子以相反的方向,相互扩散穿过新生的尖晶石层。这个过程的效率,即反应速率,极大地依赖于原料的“活性”。

研究表明,使用活性较高的γ-Al₂O₃相较于更稳定的α-Al₂O₃,能显著降低反应的活化能(γ-Al₂O₃的活化能约为107 kJ/mol,远低于α-Al₂O₃的342.76 kJ/mol),这相当于为离子的长征铺设了一条更为平坦的道路,从而加速了尖晶石的合成。

图示:MgO·Al₂O₃体系中的离子扩散与相界反应的瓦格ner模型示意图

然而,理论模型虽能完美解释现象,却难以精确计算实际的反应速率常数。这背后隐藏着一个关键问题:如何将微观的离子扩散,转化为宏观的致密化材料?

要将化学计量的MgO和Al₂O₃微米级粉末混合物烧结成高致密度的尖晶石材料,通常需要高达1700~1750℃的极端温度。在这种纯粹的固相烧结条件下,晶体倾向于形成多边形的聚集体。但材料科学的魅力在于,微小的改变就能带来截然不同的结果。

1. 高纯化学共沉淀法: 当采用Mg(OH)₂和Al(OH)₃溶胶共沉淀这样的化学前驱体时,原料在原子尺度上实现了极致的均匀混合。这种先天优势使得材料的致密化烧结温度显著降低。例如,富铝的MA-A(尖晶石-氧化铝)体系在约1600℃即可实现致密化,而富镁的MA-M(尖晶石-氧化镁)体系则需1700℃。更有趣的是,在系统中引入微量的钙(Ca)、铁(Fe)等阳离子,可以有效抑制晶粒的异常长大,实现对微观结构的精细调控。

2. 工业矿物原料法: 与高纯路线相对的是更具成本效益的工业路径,即采用烧结镁砂和高品位铝土矿(Al₂O₃含量>90%)作为原料。这种方法可在更低的温度范围(1500~1650℃)实现致密化烧结。其秘诀在于原料中的杂质(如SiO₂、CaO等)在高温下会形成10%~20%的硅酸盐液相。这个液相如同润滑剂,极大地促进了晶粒的重排和物质迁移,是一种典型的液相烧结机制。

这种工艺得到的尖晶石,其微观结构特征鲜明:晶体尺寸较小且均匀(通常小于30μm),晶粒间的毗邻性较低,被玻璃相隔开。气孔多为封闭状态,尺寸在50~100μm之间。这种材料虽然纯度不高,但其成本和性能的平衡点,使其成为生产中低档不定形耐火材料的理想选择。

当合成条件推向极致——从熔体中冷凝析晶,我们得以窥见尖晶石晶体生长的原始形貌。在熔块的孔洞中,由于拥有自由生长的空间,尖晶石能够发育成完美的八面体自形晶,尺寸可达200μm以上。这些晶体的表面记录了它们的成长史:一些晶面光滑如镜,另一些则布满了台阶状的生长痕迹。这种台阶生长形貌,与方镁石和α-Al₂O₃的生长机制如出一辙,揭示了晶体通过层状堆叠进行扩张的普遍规律。

对这些单晶进行精确的成分测定,是验证合成工艺是否成功的关键一步。例如,某单晶测定组成为Al₂O₃ 72.2%、MgO 27.8%,这与MgAl₂O₄的理论化学计量组成(Al₂O₃ 71.8%、MgO 28.2%)高度吻合。这种级别的精确分析,不仅确认了产物的纯度,也为优化熔融工艺参数提供了决定性的数据支持。

在复杂的材料研发和生产过程中,确保每一批次产品的相组成、化学纯度和微观结构都符合设计预期至关重要。这不仅需要严谨的工艺控制,更依赖于精准可靠的第三方检测。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。我们提供全面的材料表征服务,包括X射线衍射(XRD)相分析、扫描电镜(SEM)微观形貌观察、能谱(EDS)成分分析等,为您的科研与质量控制提供坚实的数据支持。欢迎沟通交流,电话19939716636

除了纯尖晶石,工程应用更广泛地青睐于两相复合材料,通过引入第二相来进一步优化性能。

1. 镁铝(M-MA)两相材料: 这是第二代镁质耐火材料的基石。通过在富镁或富尖晶石的组分中复合,可以获得性能协同增强的效果。研究发现,M-MA两相材料的烧结温度可以低于任何一个单相组分,这是因为两相间存在有限的固溶,促进了烧结过程。

其典型的微观结构是,一种相作为连续的基体,包裹着另一种分散的晶粒。例如,平滑的尖晶石连续相中,均匀分布着粒状的方镁石晶体。这种结构带来了显著的性能提升。与纯方镁石或纯尖晶石相比,两相材料在保持高荷重软化温度的同时,展现出更优的抗热震性。

M-MA两相材料性能亮点 (对比单相)

2. 铝镁(A-MA)两相材料: 从含少量MgO作为晶间第二相的烧结氧化铝,到以尖晶石为主相的含α-Al₂O₃材料,A-MA体系的适用范围极广。其相较于M-MA体系最突出的特点在于其优异的抗水化性能,这使其在某些严苛环境下成为不可替代的选择。

综上所述,镁铝尖晶石的合成是一门在原子、微观与宏观尺度之间寻求最佳平衡的艺术。无论是选择高纯化学路线追求极致性能,还是利用工业矿物进行成本效益优化,亦或是通过两相复合实现性能的协同飞跃,其背后都贯穿着一条核心逻辑:合成路径决定微观结构,而微观结构最终决定材料的宏观性能与应用价值。对这一逻辑链的深刻理解与精准控制,正是现代高性能陶瓷材料发展的关键所在。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价