在高温工业的严苛环境中,氧化镁(MgO)基耐火材料扮演着不可或不可缺的角色。然而,纯粹的MgO材料性能并非完美,其性能的飞跃式提升,往往源于与其他金属氧化物的精妙复合。其中,MgO与三价金属氧化物(R₂O₃,其中R通常代表铝Al、铬Cr、铁Fe)构成的体系,是现代耐火材料技术的核心。这个体系的复杂性和魅力,在于其内部形成的尖晶石相、多变的固溶行为,以及由此决定的宏观性能。本文旨在深入剖析这一体系的内在规律,揭示其相图背后的物理化学本质。

MgO-R₂O₃体系的互动,首先表现为三种经典的二元组合:MgO-Al₂O₃、MgO-Cr₂O₃以及MgO-Fe₂O₃。在这些体系中,化学反应会生成一种至关重要的化合物——尖晶石。这是一种具有特定晶体结构的复合氧化物,我们可以将其视为MgO与R₂O₃深度结合的产物。它们分别对应着镁铝尖晶石(MgO·Al₂O₃,简称MA)、镁铬尖晶石(MgO·Cr₂O₃,简称MCr)和镁铁尖晶石(MgO·Fe₂O₃,简称MF)。

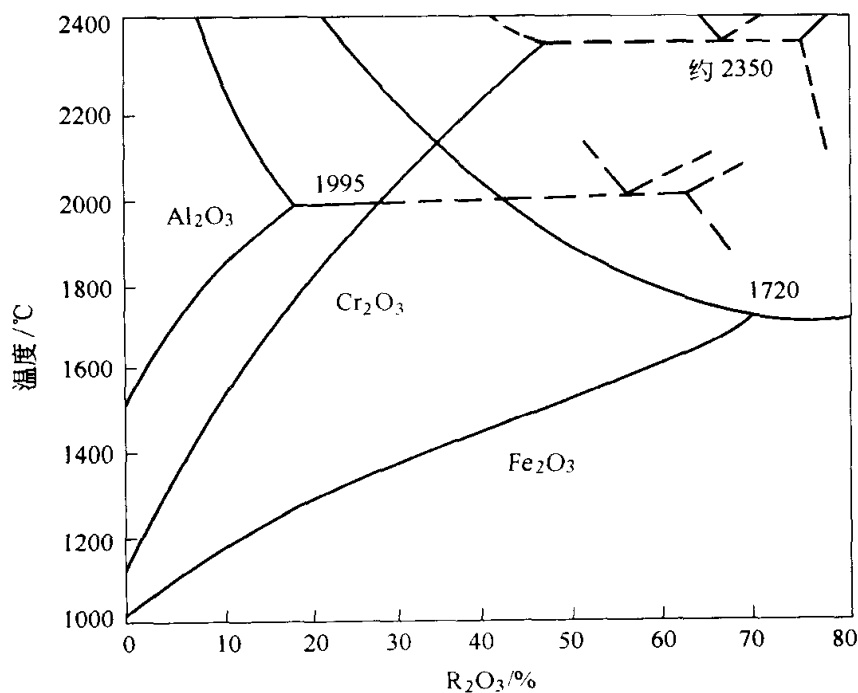

理解这些体系的起点,是它们的相图。以MgO-Al₂O₃系为例,其研究历史可追溯至一个世纪前。早期的研究就已勾勒出其基本轮廓:MA尖晶石的熔点高达2135°C。体系中存在两个关键的共熔点:一个在富MgO区,于2030°C熔化;另一个在富Al₂O₃区,于1925°C熔化。随后的研究不断修正这些数据,例如Alper等人在1962年将M-MA共熔点温度修正为1995°C。但一个核心事实始终未变:在共熔温度下,尽管方镁石(MgO的晶相名称)可以固溶约18%的Al₂O₃,但一旦温度降至1500°C以下,两者几乎不再互溶。后续更精确的测量证实,在1200-1600°C范围内,Al₂O₃在方镁石中的固溶度(摩尔分数)仅为0.0004到0.007,低得惊人。

相比之下,MgO-Cr₂O₃体系展现出截然不同的特性。MCr尖晶石的熔点高达2400°C,其与MgO的共熔点也达到了2355°C。更重要的是,在共熔温度下,方镁石对Cr₂O₃的固溶能力极强,可容纳高达47%的Cr₂O₃。而对于MgO-Fe₂O₃体系,这种固溶范围则更为宽广。

由此,一个经典的认知序列得以建立:在方镁石晶格中,对这三种三价阳离子的接纳能力遵循着 Fe³⁺ ≥ Cr³⁺ > Al³⁺ 的规律。这一定序深刻影响了镁质耐火材料的设计思路。当然,科学总伴随着不同声音,例如有研究指出Al³⁺比Cr³⁺能更快地扩散进入MgO晶格,这暗示了动力学过程的复杂性。

图6-a Al₂O₃、Cr₂O₃和Fe₂O₃在低共熔点温度的固溶-脱溶曲线

工业实际应用中的耐火材料,其化学环境远比纯粹的二元体系复杂,往往含有硅酸盐等杂质。J.D.Dewendra等人的研究就模拟了这种情况,他们在含有5%硅酸盐的体系中,通过1400~1700°C的熔融-淬火实验,探究了相平衡。结果再次印证了固溶度的差异:在1700°C时,方镁石对Cr₂O₃的固溶量为20%,对Al₂O₃的固溶量仅为3%,而对Fe₂O₃的固溶量则高达70%。

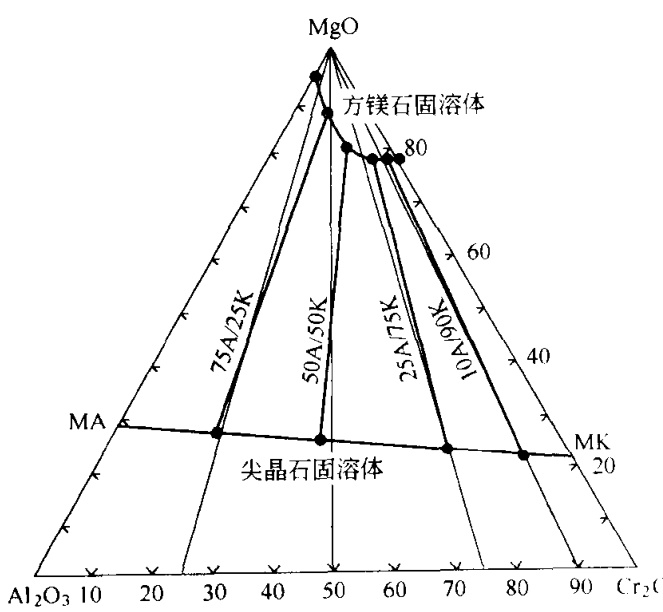

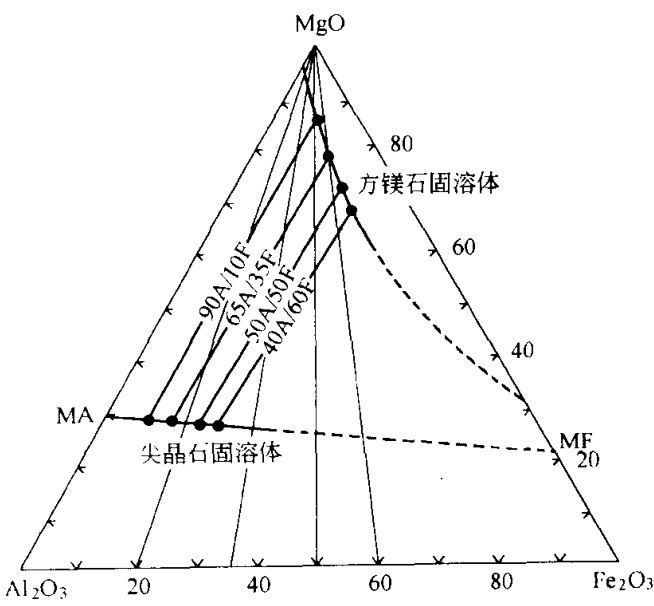

一个更有趣的现象浮出水面:当Cr和Fe同时存在时,Al在方镁石中的固溶度会显著增高。这是一种协同效应。下图展示了在含有硅酸盐的复杂体系中,从1700°C淬火后,方镁石固溶体与尖晶石固溶体之间的共轭平衡关系。这清晰地表明,在多组分共存时,各相的成分不再是孤立的,而是相互关联、共同决定的。

图6-b 方镁石固溶体与尖晶石(MA-MCr)固溶体共轭

图6-c 方镁石固溶体与尖晶石(MA-MF)固溶体共轭

固溶现象并非无迹可寻,它会在原子尺度上留下明确的“指纹”——晶格常数的变化。当一种离子固溶进另一种晶体时,会因离子半径、电荷等差异引起主晶格的膨胀或收缩。

在MgO-Al₂O₃体系中,随着Al₂O₃的固溶,方镁石的晶格常数会线性减小。同样,当MgO固溶进尖晶石相时,尖晶石的晶格常数也会减小。对于MgO-Cr₂O₃体系,方镁石的晶格常数同样随Cr₂O₃固溶量的增加而减小,但出现了一个奇特的转折点:当固溶量超过35%后,晶格常数反而开始回升。Alper的测试结果清晰地记录了这一过程:

表6-1 MgO-Cr₂O₃固溶体的晶格常数

| MgO (wt%) | Cr₂O₃ (wt%) | a₀ (nm, ±0.0002) |

|---|---|---|

| 100 | 0 | 0.4212 |

| 93 | 7 | 0.4207 |

| 86 | 14 | 0.4204 |

| 81 | 19 | 0.4198 |

| 75 | 25 | 0.4195 |

| 70 | 30 | 0.4191 |

| 65 | 35 | 0.4190 |

| 51 | 49 | 0.4212 |

K.Shirasuka等人的研究进一步证实,在多组分体系中,固溶Al₂O₃和Cr₂O₃均会使方镁石晶格收缩。例如,固溶3%(摩尔分数)的Al₂O₃,晶格常数变为0.4197 nm;固溶8%的Cr₂O₃,晶格常数为0.4190 nm。与此形成鲜明对比的是,MgO-Fe₂O₃体系中,随着Fe含量的增加,方镁石的晶格常数反而会变大。

这些微观尺寸的精确变化,是判断材料内部发生何种物理化学过程的关键证据。在研发和生产过程中,对材料晶格常数的精密测定,是验证固溶效果、控制产品质量、确保材料性能稳定性的核心环节。这需要依赖高精度的X射线衍射(XRD)分析等先进表征手段。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。我们提供专业的物相分析与晶格参数精修服务,为您的科研与质量控制提供坚实的数据支持。欢迎沟通交流,电话19939716636

目光转向尖晶石相本身。MA、MCr、MF这三种尖晶石之间,可以像水和酒精一样,以任意比例相互溶解,形成一个连续的固溶体。这意味着我们可以通过调配Al₂O₃、Cr₂O₃、Fe₂O₃的比例,来“定制”出性能介于三者之间的复合尖晶石。

这种互溶同样反映在晶格常数上。纯MA的晶格常数a₀为0.80836 nm,MCr为0.8337 nm,而MF则为0.8391 nm。当它们形成固溶体时,最终的晶格常数将是三者根据其摩尔比例加权平均的结果。例如,G.C.Ulmer等人的研究给出了镁铬铁系尖晶石固溶体的晶格常数数据:

表6-2 镁铬铁系尖晶石固溶体晶格常数

| MgO (mol%) | Cr₂O₃ (mol%) | Fe₂O₃ (mol%) | a₀ (nm) |

|---|---|---|---|

| 50 | 40 | 10 | 0.8352 |

| 50 | 24.5 | 25.5 | 0.8374 |

| 50 | 10 | 40 | 0.8384 |

然而,即使在看似完全互溶的体系中,微观世界也可能隐藏着不均匀性。例如在M-Cr-A(MgO-Cr₂O₃-Al₂O₃)系中,虽然MA和MCr宏观上呈全固溶,但在尖晶石内部仍可能观察到富(Al,Cr)₂O₃相的脱溶现象。

综上所述,MgO-R₂O₃系耐火材料的性能,根植于其复杂的相平衡、深刻影响材料特性的固溶行为,以及由此引发的微观结构演变。从二元体系的基本规律到多组分环境下的协同效应,再到晶格常数的细微变化,每一个层面都为我们设计和优化高性能耐火材料提供了理论依据和实践指导。对这些基础物理化学原理的透彻理解,是推动材料科学不断前行的不竭动力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价