氮化硅结合碳化硅 (SNBSC) 是一种多孔低成本的 SiC 陶瓷,通常孔隙率为 15%,但在其最先进的形式,硅铝氮氧化碳化硅 (SIALON-SiC) 中,孔隙率可以降低到接近零。SNBSC 具有强大的 SiC-Si3N4-SiC 键,使其成为出色的耐火材料,并且具有令人印象深刻的耐磨性,即使其孔隙率很高。在作为 SiC 耐火材料的成本效益方程式中,SNBSC 是无与伦比的。在作为耐磨 SiC 陶瓷的成本效益方程式中,SNBSC 也是一个强劲的参与者,性能与氧化铝相当,而且可能更便宜。

与硅化反应烧结 SiC一样,SNBSC 也是一种由廉价 SiC 磨料砂砾制成的净形低成本陶瓷。然而,RSSC 具有零孔隙率,其微观结构由直接相互结合的 SiC 晶粒组成,所有孔隙都填充有硅金属。相比之下,SNBSC 微观结构由通过 Si3N4 相互结合的 SiC 晶粒组成。因此,键合为 SiC-Si3N4-SiC。SiC-Si3N4 网络中的所有孔隙都是空的,因此通常会产生 15% 的孔隙率。这就是为什么 RSSC 在耐磨性方面优于 SNBSC,可以作为高性能装甲陶瓷(不像 SNBSC),并且在 1200°C 到 1400°C 之间的氧化条件下,RSSC 作为耐火材料优于 SNBSC,尽管 RSSC 的制造成本高于 SNBSC。

最重要的是,RSSC 具有非常复杂的制造过程,对新制造商来说是一个很高的进入壁垒,而 SNBSC 则具有简单的制造过程,非常适合新制造商。

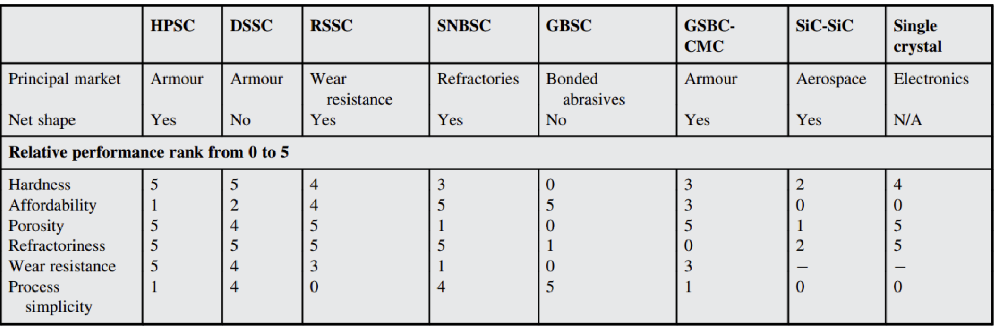

表 1 将 SNBSC 与其他七种类型的 SiC 进行了比较。由于其孔隙率,SNBSC 明显低于热压 SiC 、直接烧结 SiC 和 RSSC。SNBSC 不适合作为装甲陶瓷,并且在耐磨性方面远低于 HPSC、DSSC 和 RSSC,尽管它与世界上主要耐磨陶瓷氧化铝相比具有优势。在成本性能方面,SNBSC 是氧化铝的强劲竞争对手。

表1 就制造方法而言,八种主要SiC类型的主要市场和相对性能排名(按性能标准)

乍一看,SNBSC 的耐磨性问题看似是一个缺点。然而,全球价值 5000 亿美元的采矿和矿物加工行业,需要使用大量不同耐磨等级的耐磨陶瓷。这是因为该行业遵循一种设计原则,即陶瓷耐磨衬里系统应 自始至终设计成具有相同的寿命。因此,高磨损区域使用最高耐磨的陶瓷,中等磨损和低磨损区域分别使用中耐磨和低耐磨的陶瓷。这意味着只需一次计划维护即可维护整个系统。这种陶瓷耐磨谱(从白铸铁和熔融玄武岩到低纯度氧化铝再到高纯度氧化铝和 SiC)是耐磨陶瓷工程中的一项重要原则。在这个谱系中,SNBSC 占据了与氧化铝相同的位置。此外,在其最先进的形态 SIALON-SiC 中,孔隙率可以接近于零。这一突破(第 8 节)尚未在商业上应用于耐磨领域。

总之,SNBSC 的主要优点如下:

• 作为耐火材料表现优异。在成本效益方程式中,SNBSC 是无可匹敌的。

• 与氧化铝相比,具有优异的耐磨性和制造成本。在成本效益方程式中,SNBSC 是氧化铝的强劲竞争对手。它具有净成型工艺的优势(氧化铝不是净成型工艺)。

• 净成型工艺,使尺寸公差极小。

• 简单易行的制造工艺。

• 低成本的制造工艺。

SNBSC 的主要缺点如下:

• 高孔隙率,使其不适合作为装甲材料。

• 高孔隙率降低了其耐磨性。作为耐磨陶瓷,它远逊于 HPSC、DSSC 和 RSSC。

• 氮化硅的氧化始于 900°C 以下,到 1200°C 时变得显著。这限制了 SNBSC 在 1200°C 以上氧化条件下的长期使用。

尽管在销售额方面并非处于领先地位,但在市场吨位上,SNBSC 毫无疑问是当今世界上最重要的商用 SiC 陶瓷,主要归功于其在 SiC 耐火材料领域的统治地位以及耐火材料行业庞大的规模。当然,从销售额来看,DSSC 装甲和单晶 SiC 半导体晶圆也十分重要。此外,SNBSC 在大型耐磨陶瓷行业也扮演着越来越重要的角色。

DSSC 占据了全球装甲陶瓷行业的主导地位,但在其他领域以外的影响微乎其微。RSSC 是耐磨陶瓷行业的重要参与者,但在装甲和耐火材料方面不太突出。单晶 SiC 晶圆/衬底在电子行业是当今世界上 SiC 最重要的应用,它拥有最高的科技含量,到 2030 年代,其销售额很可能居于首位。在主要的整体 SiC 陶瓷中:DSSC、RSSC、GBSC 和 SNBSC,其主要商业应用如下:

耐火材料: SNBSC 占据主导地位。RSSC 和 GBSC 则只占据细分市场。

耐磨陶瓷: RSSC 是主要参与者。SNBSC 正在该领域快速增长其市场份额,蚕食氧化铝和低端 RSSC 的市场。DSSC 也占有少量但重要的份额。

装甲陶瓷: DSSC 占据主导地位。RSSC 拥有可观的市场份额。HPSC 目前已成为一种精品产品。

半导体行业: 单晶 SiC 有望在 2032 年成为一个价值 10 亿美元的市场,并且之后很可能继续呈指数级增长。

上一篇:β-SiC合成方法

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价